Буровая проходка

БУРОВАЯ ПРОХОДКА вертикальных шахтных стволов (а. shaft sinking by drilling technique; н. Воhrabteufen der Schachte; ф. forage du puits, creusement du puits; и. profundizacion del pozo) — строительство вертикальных шахтных стволов с применением буровых установок. Характеризуется выполнением всех технологических процессов без присутствия людей в забое. Буровая проходка колодцев и шахтных стволов небольшого диаметра и глубины осуществлялась ещё на соляных копях в Древней Руси (9 в.).

БУРОВАЯ ПРОХОДКА вертикальных шахтных стволов (а. shaft sinking by drilling technique; н. Воhrabteufen der Schachte; ф. forage du puits, creusement du puits; и. profundizacion del pozo) — строительство вертикальных шахтных стволов с применением буровых установок. Характеризуется выполнением всех технологических процессов без присутствия людей в забое. Буровая проходка колодцев и шахтных стволов небольшого диаметра и глубины осуществлялась ещё на соляных копях в Древней Руси (9 в.).

Буровая проходка в современном понимании предложена Хонигманом (Нидерланды) в 1894. Широкое применение буровая проходка получила со 2-й половины 20 в., вначале преимущественно в сложных горно- и гидрогеологических условиях, с 60-х гг. — в обычных (для строительства стволов малого диаметра) условиях. В буровых установках применяют роторные и планетарные исполнительные органы (приводы соответственно на поверхности и в забое). С 60-х гг. в СССР используются установки с планетарно-турбинными породоразрушающими органами (см. Реактивно-турбинное бурение); бурением в СССР пройдено около 550 шахтных стволов и скважин большого диаметра (от 1 до 6,5 м) суммарной длиной около 150 тысяч м (кон. 70-х гг.).

Технологические процессы буровой проходки включают разрушение горного массива, удаление породы из забоя, крепление ствола. При бурении ствол заполняется водой или буровым раствором, создающим гидростатическое давление на стенки выработки и выполняющим тем самым функции временной крепи. При этом жидкость в системе циркуляции по бурильным трубам и затрубному пространству ствола используется также для гидротранспортировки разрушенной породы (пульпы) на поверхность. При прямой схеме циркуляции жидкость вниз по трубам подаётся буровыми насосами, а пульпа поднимается вверх по стволу; при обратной — жидкость перемещается по стволу, а пульпа поднимается по трубам с помощью эрлифта. На поверхности пульпа очищается от породы в отстойниках или в сито-гидроциклонных устройствах. Для укрепления рыхлых и водопоглощающих пород в качестве буровой жидкости используются тиксотропные глинистые растворы, твёрдая фаза которых заполняет поры, скрепляет частицы породы и образует на стенках ствола глинистую корку — мембрану. Буровая проходка в устойчивых породах с небольшими водопритоками возможна без буровой жидкости. При этом породная мелочь удаляется пневмотранспортом — по бурильным трубам с наддувом воздуха в затрубное пространство или отсосом пневмосмеси из труб.

Реклама

Для ограничения мощности и грузоподъёмности буровых установок и вращающего момента, передаваемого бурильными трубами, при буровой проходке стволов большого диаметра (в СССР, до 8,75 м вчерне) осуществляют фазное бурение — расширение выработки до необходимого диаметра за несколько проходов на полную глубину. Крепь возводится преимущественно после завершения проходки ствола на полную глубину. Буровая жидкость при этом остаётся в выработке, а крепь монтируется на поверхности и опускается в ствол.

При секционной схеме монтажа крепи (наиболее распространена в СССР) отдельные её секции (главным образом стальные обечайки, сваренные из коротких звеньев) последовательно опускаются и стыкуются в стволе в направлении снизу вверх. При схеме монтажа крепи на плаву в нижнем звене делается герметическое днище; последующие звенья герметично наращивают на поверхности к предыдущим (в основном электросваркой); образующийся "стакан" постепенно под действием собственного веса погружается в буровую жидкость посредством доливания внутрь его балластировочной жидкости (воды). Крепь, сооружённая на плаву, более прямолинейна по высоте ствола и герметична, однако требует повышенного качества сварочных работ и соблюдения прямолинейности ствола в процессе бурения.

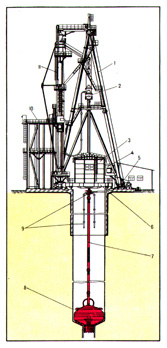

После возведения металлической крепи на полную глубину осуществляют тампонаж закрепного пространства и удаление жидкости из ствола. Производительность бурения установками РТБ (диаметр 3,2 м) в породах средней крепости (f=5-6) около 1,3 м3/ч, энергоёмкость около 3000 МДж/м3, проходка на комплект шарошек около 3 м. Производительность бурения роторной буровой установкой (диаметр 3 м) при f=5-6 около 2 м3/ч, энергоёмкость около 500 МДж/м3, проходка на комплект шарошек около 5,7 м; максимальный диаметр бурения установкой УЗТМ-8,75 (рис.) составляет 8,75 м (при глубина 800 м), установкой Z-40 фирмы "Wirt" (ФРГ) — 8 м (при глубина 1000 м). Объёмы применения буровой проходки увеличиваются.