Дробилка

ДРОБИЛКА (а. breaker, crusher; н. Brecher, Quetsche; ф. broyeur, соncasseur; и. trituradora, machadora, quebradora) — машина для дробления минерального сырья и других твёрдых материалов. Прообраз дробилки появляется в 15-16 вв. в виде толчейных ставов с водяным приводом. Дробящим органом в них служили свободно падающие в армированный металлом жёлоб деревянные песты с железными наконечниками. Изобретение парового двигателя привело к созданию дробилок, работающих на принципах истирания, раскалывания и т.п.

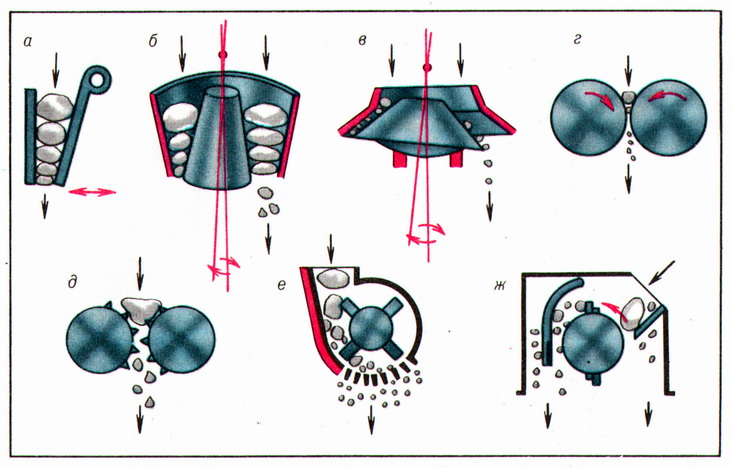

Среди современных дробилок выделяют машины крупного (до 100-350 мм), среднего (40-100 мм) и мелкого (5-40 мм) дробления. По конструктивному исполнению рабочего органа различают (рис.): щёковые дробилки (дробление с помощью двух прямоугольных плит-щёк, одна или обе из которых совершают колебательное движение); конусные дробилки (дробление внутри пространства, образованного внутренней поверхностью неподвижного конуса и внешней поверхностью подвижного, совершающего гирационное движение); валковые дробилки (дробление между цилиндрическими валками или валком и плитой); дробилки ударного действия — роторные дробилки, молотковые дробилки (дробление битами или молотками, закреплёнными на корпусе быстро вращающегося ротора).

Отдельные типы дробилок включают рабочие органы двух видов (комбинированные дробилки), объединённые в одном корпусе. Каждый вид дробильного оборудования подразделяется в свою очередь на типы в зависимости от конструктивного исполнения и особенностей рабочего органа (щёковые — на дробилки с простым и сложным движением щеки, конусные — с консольным и подвесным валом, валковые — на одно-, двух-, трёх- и четырёхвалковые, роторные — на одно-, двухроторные). Камеры дробления дробилки, образуемые главным рабочим органом (непосредственно передающим энергию дробимому материалу) и вспомогательным, сужаются от приёмного отверстия к выходной щели. Ширина приёмного отверстия превышает размер наибольшего куска исходного материала не менее чем в 1,2-1,5 раза. Материал в дробилке непрерывно перемещается в камере дробления, мелкие фракции поступают в более узкую её часть и вновь дробятся, а частицы, достигшие технологической крупности, выгружаются из камеры через выходное отверстие с регулируемым размером. Выбор типа дробилки определяется технологическими задачами: щёковые и конусные дробилки — для дробления прочных и средней прочности абразивных материалов, валковые — для материалов средней прочности, ударные — для мягких и средней прочности малоабразивных материалов.

Совершенствование дробилок направлено на увеличение их единичной мощности, срока службы, снижение уровня шума и запылённости. Осуществляется использованием гидравлических систем для защиты от поломок и регулирования крупности продуктов дробления, автоматических систем контроля и управления режимом работы дробилок. Разрабатываются дробилки с электрическим, термическим, взрывным и другими способами дробления.