Керамическая промышленность

КЕРАМИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ (а. ceramics industry; н. Keramikindustrie; ф. industrie ceramique; и. industrie ceramica) — подотрасль промышленности строительных материалов, объединяющая предприятия по добыче сырья и производству грубой керамики (кирпича, дренажных и канализационных труб, черепицы); кислотоупорных и огнеупорных изделий; плиток (облицовочных, фасадных, для полов и стен); тонкой керамики (изделий из фарфора и фаянса); керамзита; изделий широкой номенклатуры электротехнической и радиотехнической промышленности и др. Особенности керамической промышленности: повсеместная потребность в керамических материалах и изделиях, большая многотоннажность этой отрасли и сравнительно высокие коэффициенты расхода сырья на 1 т готовой продукции. Широкая распространённость керамического сырья создаёт благоприятные предпосылки для приближения предприятий керамической промышленности к источникам сырья и районам потребления.

КЕРАМИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ (а. ceramics industry; н. Keramikindustrie; ф. industrie ceramique; и. industrie ceramica) — подотрасль промышленности строительных материалов, объединяющая предприятия по добыче сырья и производству грубой керамики (кирпича, дренажных и канализационных труб, черепицы); кислотоупорных и огнеупорных изделий; плиток (облицовочных, фасадных, для полов и стен); тонкой керамики (изделий из фарфора и фаянса); керамзита; изделий широкой номенклатуры электротехнической и радиотехнической промышленности и др. Особенности керамической промышленности: повсеместная потребность в керамических материалах и изделиях, большая многотоннажность этой отрасли и сравнительно высокие коэффициенты расхода сырья на 1 т готовой продукции. Широкая распространённость керамического сырья создаёт благоприятные предпосылки для приближения предприятий керамической промышленности к источникам сырья и районам потребления.

В древности были известны обожжённый кирпич, кровельная черепица, керамические плитки, гончарные водопроводные трубы и другие стройматериалы и изделия. На Руси кирпичное ремесло возникло в середине 10 в., однако кирпич применялся исключительно для сооружения укреплений и храмов, и только в 18 в. началось строительство жилых домов из кирпича. В дореволюционной России керамическая промышленность характеризовалась крайне низким уровнем техники, массовым применением тяжёлого ручного труда, неравномерным географическим размещением множества мелких предприятий и незначительными масштабами производства. Не было ни одного кирпичного завода круглогодичного действия, кирпич формовали вручную и только на некоторых заводах использовали ленточные прессы с паровым приводом. Керамические канализационные трубы изготовлялись на Боровичском, Павлово-Посадском и Харьковском заводах. Санитарные керамические изделия производил Славутский завод. Большое количество керамических труб, черепицы, санитарно-строительных изделий ввозилось из-за границы.

Реклама

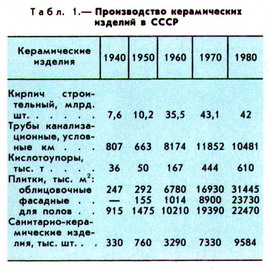

Становление керамической промышленности в CCCP началось в годы 1-й пятилетки (1928-32), когда были коренным образом реконструированы наиболее крупные плиточные заводы в Москве и Харькове, плиточный и кислотоупорный завод в Славянске и кислотоупорный завод в Щёкино. Большое количество заводов глиняного кирпича было переведено на круглогодичную работу на базе искусственной сушки сырца. Построены новые заводы по изготовлению плиток для полов, глазурованных плиток, санитарных керамических изделий. В этот же период возникли первые крупные заводы силикатного кирпича. Отрасль интенсивно развивалась после Великой Отечественной войны 1941-45. В 50-е гг. построены заводы, оборудованные отечественными высокопроизводительными вакуум-прессами для формовки с тоннельными и камерными сушилками, обжиговыми и тоннельными печами, реконструированы ранее действовавшие предприятия. Освоены поточно-конвейерные механизированные линии, включающие вертикальные прессы и транспортирующие устройства, позволившие устранить тяжёлый ручной труд в производстве труб. В производство керамических плиток впервые в мировой практике внедрена новая технология: массы для всех видов керамических плиток изготовляют шликерным способом путём помола сырьевых материалов в водной суспензии в шаровых мельницах. Разработан, а впоследствии усовершенствован глазуровочный конвейер. С 70-х гг. по абсолютному уровню производства ряда основных материалов керамическая промышленность CCCP занимает 1-е место в мире (табл. 1).

Основное сырьё для производства керамических изделий — глины, каолины и кварцевый песок. Наилучшими являются глины каолинитового и каолинит-гидрослюдистого или гидро-слюдисто-каолинитового составов с небольшой примесью монтмориллонита. К ним относятся глины Весёловского месторождения Донецкой области, Лукошкинского месторождения Липецкой области, Никифоровского месторождения Донецкой области, Печорского месторождения Псковской области, Фёдоровского месторождения Ростовской области и др.

Основное сырьё для производства керамических изделий — глины, каолины и кварцевый песок. Наилучшими являются глины каолинитового и каолинит-гидрослюдистого или гидро-слюдисто-каолинитового составов с небольшой примесью монтмориллонита. К ним относятся глины Весёловского месторождения Донецкой области, Лукошкинского месторождения Липецкой области, Никифоровского месторождения Донецкой области, Печорского месторождения Псковской области, Фёдоровского месторождения Ростовской области и др.

Керамические заводы строятся по возможности непосредственно вблизи карьеров тугоплавких и огнеупорных глин. Однако ряд заводов работает на дальнепривозном сырье и снабжается централизованно. Намечается на месторождениях огнеупорных и тугоплавких глин построить обогатительные установки для изготовления сырьевых смесей в виде кондиционных порошков. Для уменьшения воздушной и огневой усадки при сушке и обжиге керамических изделий применяют отощающие добавки (песок, шамот, топливные шлаки и золы и др.). Большинство керамических изделий покрывается глазурью для улучшения технических свойств и декоративных целей. Различают глазури прозрачные и непрозрачные (глухие), бесцветные и окрашенные. Основой получения глазурей является керамическое сырьё с добавкой оксидов цинка, бора, циркония и др., а также красителей.

Изготовление изделий из керамики основано на способности глинистых материалов образовывать с водой пластичное тесто, которое может принимать заданную форму и подвергаться обжигу. Процессы керамического производства многообразны, но в общих чертах сводятся к обработке сырья, приготовлению массы, оформлению изделий, их сушке и обжигу. Массы для керамики подразделяют на пластичные, порошкообразные и жидкие. Пластичные массы представляют увлажнённую до 15-25% смесь глинистых и отощающих материалов (шамот, шлак, тальк, дунит и др.) в виде теста; порошкообразные массы — измельчённые глины и каолины с добавкой материалов, придающих специальные свойства изделиям (полевой шпат, перлит и др.); жидкие массы (литейные шликеры) получают путём мокрого помола смеси глинистых, полевошпатовых материалов и кварца. Различают пластичный способ производства, полусухое прессование и литьё в гипсовые формы. Строительный кирпич, дренажные и канализационные трубы, кислотоупорный кирпич и плитки, насадочные кольца изготовляют пластичным способом, большинство видов керамических плиток — способом полусухого прессования, санитарные изделия — литьём. В 80-х гг. в керамической промышленности наряду с вводом новых мощностей за счёт реконструкции предприятий повышается концентрация производства, увеличивается ассортимент и выпуск продукции на действующих предприятиях на основе интенсификации производственных процессов, модернизации и реконструкции действующего оборудования. Создание нового оборудования и технологии тесно связано с организацией поточно-механизированных и автоматизированных линий по производству строительных материалов и изделий комплексно-механизированным производством. Всё это позволяет значительно повысить качество строительных материалов и изделий, уменьшить удельные капиталовложения в керамической промышленности и снизить себестоимость продукции. В 80-е гг. введены новые мощности на керамических комбинатах в Московской области (Кучино, Кудиново), Ленинграде, Куйбышеве, Свердловске, Волгограде, Тбилиси, Ереване. Введены в эксплуатацию керамические предприятия в Сибири и на Дальнем Востоке.

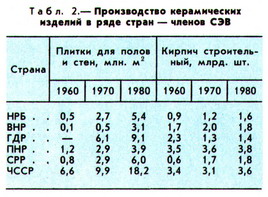

В других социалистических странах также достигнуты большие успехи в развитии керамической промышленности (табл. 2).

Страны-члены СЭВ успешно осуществляют совместное научно-техническое сотрудничество по разработке современной технологии. На заводах производят изделия широкой номенклатуры: кирпич рядовой, облицовочный, лицевой, в т.ч. окрашенный и фасонный, пустотелые камни различного размера, дренажные трубы, санитарные керамические изделия и др. Объём производства и номенклатура продукции зависят от рынка сбыта и сезона потребления, например в ЧССР выпускают дренажных труб около 47 млн. штук в год, а в ПНР — более 450 млн. штук в год.

Страны-члены СЭВ успешно осуществляют совместное научно-техническое сотрудничество по разработке современной технологии. На заводах производят изделия широкой номенклатуры: кирпич рядовой, облицовочный, лицевой, в т.ч. окрашенный и фасонный, пустотелые камни различного размера, дренажные трубы, санитарные керамические изделия и др. Объём производства и номенклатура продукции зависят от рынка сбыта и сезона потребления, например в ЧССР выпускают дренажных труб около 47 млн. штук в год, а в ПНР — более 450 млн. штук в год.

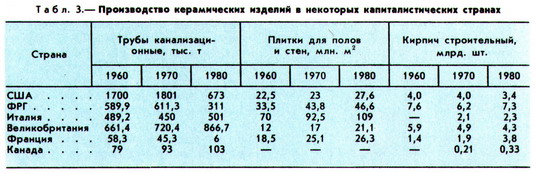

Среди капиталистических стран керамическая промышленность наиболее развита в США, Великобритании, ФРГ, Франции, Японии, Италии (табл. 3).