Проходческий щит

ПРОХОДЧЕСКИЙ ЩИТ (а. tunnelling shield; н. Vortriebsschield; ф. bouclier d'avancement; и. escudo) — временная передвижная металлическая призабойная крепь, под защитой которой проводятся основные процессы проходческого цикла. Впервые проходческий щит применён в 1825 при строительстве транспортного тоннеля под рекой Темза в Лондоне. Наиболее эффективно использование проходческого щита при проведении выработок в слабоустойчивых обводнённых породах.

ПРОХОДЧЕСКИЙ ЩИТ (а. tunnelling shield; н. Vortriebsschield; ф. bouclier d'avancement; и. escudo) — временная передвижная металлическая призабойная крепь, под защитой которой проводятся основные процессы проходческого цикла. Впервые проходческий щит применён в 1825 при строительстве транспортного тоннеля под рекой Темза в Лондоне. Наиболее эффективно использование проходческого щита при проведении выработок в слабоустойчивых обводнённых породах.

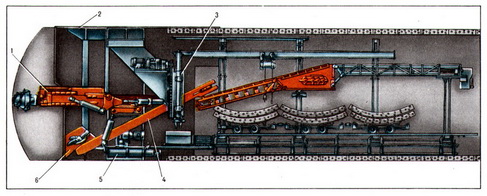

Современные проходческие щиты имеют, как правило, круговую (цилиндрическую), реже прямоугольную, арочную и другие формы поперечного сечения. В конструкции проходческого щита различают ножевую (переднюю), опорную (основную) и хвостовую части. В ножевой части осуществляется разработка породы; в опорной — размещается оборудование и щитовые домкраты для передвижения щита. Под защитой хвостовой части производится возведение постоянной крепи выработки. Передвигаются проходческие щиты по мере выемки породы в забое чаще всего путём отталкивания от ранее установленной постоянной крепи гидродомкратами, расположенными по периметру опорной части щита. В проходческий щит могут монтироваться: механизм разработки забоя (рабочий орган); устройство для погрузки горной массы на внутрищитовой перегружатель для последующей перегрузки в вагонетки, на конвейер либо иные средства внутришахтного (тоннельного) транспорта; механизм установки постоянной, как правило, блочной (тюбинговой) крепи или подачи за опалубку бетонной смеси.

В зависимости от способа разработки забоя проходческие щиты подразделяют на механизированные и немеханизированные. К механизированным относят щиты, оснащённые различными рабочими органами, разрушающими породу (рис.), чаще всего штанговыми, экскаваторными, планетарными, с гидромеханическим разрушением, активными горизонтальными площадками.

Реклама

Применяют также специальные проходческие щиты, в т.ч. с закрытой головной частью для сооружения горных выработок в особо сложных горно-геологических условиях. Отличительная особенность немеханизированных проходческих щитов — отсутствие какого-либо специального породоразрушающего органа. В этом случае для разработки забоя используют отбойные молотки, другой ручной инструмент или заострённую головную часть щита, вдавливаемую в породную толщу.

По размерам поперечного сечения различают 3 группы щитов: малые — до 10 м2, средние — 10-16 м2; большие — свыше 16 м2. Деление проходческих щитов по этому показателю в определённой степени соответствует и их классификации по назначению выработок. Малые щиты чаще всего используют при строительстве городских коллекторов (коллекторные щиты); средние — для шахтных выработок (горные щиты) и для гидротехнической целей; большие — при строительстве железнодорожных, автодорожных тоннелей и метрополитенов, капитальных выработок шахт, а также крупных гидротехнических тоннелей. На строительстве шахт в Подмосковном угольном бассейне проходческим щитом пройдено в сложных гидрогеологических условиях свыше 20 км магистральных штреков (1987). Протяжённость возводимых с помощью проходческих щитов коллекторных тоннелей в CCCP, как правило, в обводнённых песчаных и глинистых породах покровных отложений около 70 км в год. Щиты используют при строительстве участков перегонных, эскалаторных и станционных тоннелей в сложных горно-геологических условиях (до 10 км в год). Средние темпы проведения коллекторных тоннелей малых размеров 70-90 м в месяц, рекордные скорости превышают 700 м/месяц. Соответствующие значения этих же показателей для больших проходческих щитов на проходке перегонных тоннелей более 60-70 м в месяц и 1240 м (готового тоннеля) в месяц (Ленинградский метрополитен).

В CCCP и за рубежом наблюдается тенденция расширения объёмов производства щитов и их применения. Наиболее представительные зарубежные машиностроительные фирмы, выпускающие проходческие щиты: "D. Robbins", "Zokor" (США); "Lovat" (Канада); "Westfalia Lьnen", "Demag", "Bade" (ФРГ) "Markham", "Priestly" (Великобритания); "Mitsubisi", "Hitachi", "Kavasaki" (Япония) и др.