Конвейерный транспорт

КОНВЕЙЕРНЫЙ ТРАНСПОРТ (а. соnveyor transport; н. kontinuierliche Forderung, Stetigforderung, Stromforderung; ф. соnvoyage, transport par соnvoyeurs; и. transporte por transportadores, transporte рог bandas, transporte por cintas, transporte por cadenas) — технологический процесс перемещения горных масс с помощью конвейеров на подземных и открытых разработках месторождений полезных ископаемых. В широком смысле — комплекс, объединяющий конвейеры и вспомогательное оборудование (например, бункеры, питатели и др.), технические средства управления производством работ, а также технического обслуживания и ремонта. Области эффективного использования конвейерного транспорта: на подземных работах — перемещение угля, калийных и марганцевых руд из забоя (а крепких руд — от дробильных комплексов) до пунктов перегрузки в другие транспортные средства или до обогатительной фабрики на поверхности; на открытых работах — перемещение до различных пунктов угля и мягких вскрышных пород, разрабатываемых роторными экскаваторами, а также крепких пород и руд после предварительного дробления.

КОНВЕЙЕРНЫЙ ТРАНСПОРТ (а. соnveyor transport; н. kontinuierliche Forderung, Stetigforderung, Stromforderung; ф. соnvoyage, transport par соnvoyeurs; и. transporte por transportadores, transporte рог bandas, transporte por cintas, transporte por cadenas) — технологический процесс перемещения горных масс с помощью конвейеров на подземных и открытых разработках месторождений полезных ископаемых. В широком смысле — комплекс, объединяющий конвейеры и вспомогательное оборудование (например, бункеры, питатели и др.), технические средства управления производством работ, а также технического обслуживания и ремонта. Области эффективного использования конвейерного транспорта: на подземных работах — перемещение угля, калийных и марганцевых руд из забоя (а крепких руд — от дробильных комплексов) до пунктов перегрузки в другие транспортные средства или до обогатительной фабрики на поверхности; на открытых работах — перемещение до различных пунктов угля и мягких вскрышных пород, разрабатываемых роторными экскаваторами, а также крепких пород и руд после предварительного дробления.

Целесообразно применение конвейерного транспорта в технологических комплексах поверхности шахт и карьеров, на дробильно-обогатительной и агломерационных фабриках и др., а также при перемещении грузов на значительные расстояния до мест потребления.

В CCCP использование конвейерного транспорта началось на угольных шахтах в 1925 с внедрением доставочных качающихся конвейеров. В 1931 (в Донбассе) в комплекс конвейерного транспорта вошли подземные ленточные конвейеры, а с 1935-36 (в Подмосковном угольном бассейне) — скребковые. С середины 1950-х гг. конвейерный транспорт широко внедряется на угольных, калийных и марганцевых шахтах (по абсолютной протяжённости подземных конвейерных линий CCCP занимает 1-е место в мире). На открытых работах в значительных масштабах конвейерный транспорт применяется с середины 30-х гг. — угольные разрезы Богословского и Коркинского месторождений, а также подмосковные гравийные карьеры. С 1958 совместно с роторными экскаваторами конвейерный транспорт начал использоваться для перемещения рыхлых пород на рудных карьерах, а с 1974 внедрён на Ингулецком ГОКе для транспортирования предварительно дроблёной руды.

Реклама

Комплекс конвейерного транспорта на угольных шахтах включает скребковые конвейеры в очистных забоях и в основном ленточные в участковых и магистральных выработках, а также наклонных стволах. На карьерах наиболее распространены ленточные конвейеры, а в поверхностных транспортных системах значительной протяжённости — ленточные и иногда ленточно-канатные. Достоинства конвейерного транспорта: поточность перемещения горной массы; высокая производительность (до 20-30 тысяч м3/ч по рыхлой горной массе и 3-10 тысяч т/ч по горной скальной); возможность повышения (на 25-30% и больше) производительности выемочно-погрузочного и отвального оборудования; относительно большая длина транспортирования (до 3-15 км одним ставом конвейера и 20-100 км конвейерной линией); возможность перемещения горной массы под углом до 18-20°, что позволяет при подъёме горной массы из карьера сократить длину транспортирования по сравнению с железнодорожным и автомобильным транспортом соответственно в 6-8 и 3-4 раза. Кроме того, конвейерный транспорт характеризуется относительно малой энергоёмкостью, благоприятными условиями для автоматизации и централизованного управления, повышением безопасности и улучшением условий труда. Эксплуатация конвейерного транспорта на открытых работах меньше зависит от климатических условий, чем эксплуатация автотранспорта. Системы конвейерного транспорта могут работать при изменениях температуры воздуха от -40 до 50°С. Недостатки конвейерного транспорта: сложность транспортирования абразивных скальных грузов, кусковатость которых для ленточных конвейеров не превышает 350-400 мм; ограниченные сроки службы и высокая стоимость конвейерной ленты (до 40% стоимости конвейера); сложность транспортирования липкой горной массы.

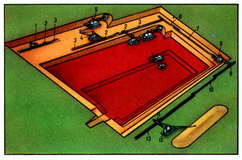

Интенсификация и концентрация очистных работ способствуют широкому внедрению конвейерного транспорта при добыче полезных ископаемых подземным способом. На угольных шахтах наиболее распространён конвейерный транспорт при панельном способе подготовки пласта и системах разработки длинными столбами единичными или спаренными лавами с отработкой обратным ходом. При этом возможны два варианта схем конвейерного транспорта: с телескопическим конвейером и хвостовым перегружателем или с надвижным перегружателем под лавой, перегружающим уголь на обычный ленточный конвейер. Производительность конвейерного транспорта на угольных шахтах 250-1200 т/ч при ширине ленты 800-1200 мм. Для сглаживания неравномерности грузопотоков в местах перегрузки в конвейерных линиях устанавливают бункер-конвейеры вместимостью от 50 до 200 м3. На шахтах, разрабатывающих пологие пласты (с углом падения до 18°), применяются сочетания конвейерного транспорта (по участковым горизонтальным и наклонным и магистральным наклонным выработкам) с электровозным транспортом по главным горизонтальным выработкам. Схемы конвейерного транспорта, основанные на конвейеризации всей транспортной цепи от очистных забоев до мест погрузки угля в железнодорожные вагоны (рис. 1), обеспечивают высокоэффективную работу шахт со значительными размерами шахтных полей и производственной мощностью (например, на шахте "Распадская").

Интенсификация и концентрация очистных работ способствуют широкому внедрению конвейерного транспорта при добыче полезных ископаемых подземным способом. На угольных шахтах наиболее распространён конвейерный транспорт при панельном способе подготовки пласта и системах разработки длинными столбами единичными или спаренными лавами с отработкой обратным ходом. При этом возможны два варианта схем конвейерного транспорта: с телескопическим конвейером и хвостовым перегружателем или с надвижным перегружателем под лавой, перегружающим уголь на обычный ленточный конвейер. Производительность конвейерного транспорта на угольных шахтах 250-1200 т/ч при ширине ленты 800-1200 мм. Для сглаживания неравномерности грузопотоков в местах перегрузки в конвейерных линиях устанавливают бункер-конвейеры вместимостью от 50 до 200 м3. На шахтах, разрабатывающих пологие пласты (с углом падения до 18°), применяются сочетания конвейерного транспорта (по участковым горизонтальным и наклонным и магистральным наклонным выработкам) с электровозным транспортом по главным горизонтальным выработкам. Схемы конвейерного транспорта, основанные на конвейеризации всей транспортной цепи от очистных забоев до мест погрузки угля в железнодорожные вагоны (рис. 1), обеспечивают высокоэффективную работу шахт со значительными размерами шахтных полей и производственной мощностью (например, на шахте "Распадская").

На калийных шахтах конвейерный транспорт широко применяется при камерно-столбовой и столбовой системах разработки. Осуществлена (например, на Солигорских шахтах) конвейеризация от забоя до ствола или до поверхности. По блоковым выработкам калийная руда доставляется скребковыми конвейерами, а по панельному штреку и магистральным выработкам — ленточными. На некоторых шахтах общая протяжённость ленточных конвейеров свыше 40 км. На марганцеворудных шахтах конвейерный транспорт применяют при разработке длинными столбами с заходками. В заходках по выемочным штрекам и по аккумулирующим штрекам марганцевая руда транспортируется ленточными конвейерами до погрузочного пункта локомотивной откатки или до околоствольного двора. При подземной разработке мощных залежей крепких руд конвейерный транспорт эффективен для транспортирования предварительно дроблёной руды по наклонным стволам на поверхность. Например, на шахте № 2 им. Артёма в Кривбассе две параллельно расположенные конвейерные линии длиной по 4 км, установленные в наклонном стволе под углом 16-18°, обеспечивают производительность 10 млн. т руды в год (техническая производительность одной конвейерной линии 6000 т/ч при ширине ленты 2000 мм и скорости движения 3 м/с). Применение конвейерного транспорта при подземной разработке крутопадающих залежей крепких руд позволяет сократить количество рудоспусков в отрабатываемых блоках и объём проходческих работ, а также сроки подготовки и отработки блоков. Использование конвейерного транспорта при разработке мощных залежей крепких руд с системами с массовым обрушением руды позволяет интенсивно отрабатывать блоки. Для таких условий создаются ленточно-тележечные конвейеры, дающие возможность транспортировать крупнокусковую руду без предварительного дробления.

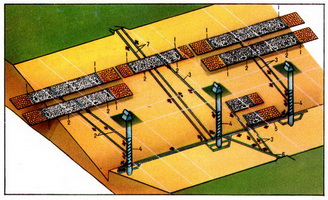

Конвейерный транспорт на карьерах применяют в основном при большой производственной мощности предприятия (свыше 20 млн. т/год) и глубине (свыше 150 м) для транспортирования рыхлых вскрышных пород за пределы карьера в комплексе с мощными роторными экскаваторами (рис. 2).

Подобная схема разработки и перемещения вскрышных пород конвейерным транспортом распространена на карьерах KMA, на железорудных и марганцевых карьерах Украины и др. Расстояние транспортирования обычно 2-3 км, иногда до 10-20 км, производительность роторных комплексов и конвейеров 5000-6000 м3/ч. Разрабатывается аналогичное оборудование с производительностью 12 500 м3/ч. В состав карьерного конвейерного транспорта рыхлых пород входят: ленточные забойные конвейеры (передвижные), передаточные и сборочные (полустационарные), подъёмные и магистральные (стационарные), отвальные (передвижные), а также конвейерные агрегаты — перегружатели, отвалообразователи, транспортно-отвальные мосты.

При поточной технологии разработки крепких руд с использованием конвейерного транспорта руду загружают одноковшовыми экскаваторами в бункер самоходного дробильного агрегата, оборудованного роторной или щековой дробилкой. С помощью консольного конвейера дробильного агрегата дроблёная руда передаётся на самоходный перегружатель, с которого она поступает на передвижной забойный ленточный конвейер и по системе сборочных, магистральных и подъёмных конвейеров транспортируется на поверхность карьера. Производительность конвейерного транспорта с использованием самоходных дробильных агрегатов 300-5000 т/ч. С увеличением глубины карьеров и их производственной мощности целесообразно применение конвейерного транспорта совместно с автомобильным транспортом. Внедряется конвейерный транспорт при циклично-поточной технологии, когда она в основном предусматривает дробление горных масс в полустационарных и самоходных дробильных установках; грохочение в полустационарных и передвижных установках; применение специальных, например, ленточно-тележечных конвейеров без предварительного (вторичного) дробления. При этом горная масса внутри карьера до перегрузочных грохотильно-дробильных пунктов перемещается автосамосвалами, а далее на поверхность карьера до пункта назначения, как правило, ленточными конвейерами. Применяют схемы конвейерного транспорта с использованием полустационарных дробильных установок в карьере. Ленточные конвейеры для подъёма горных масс от дробильных пунктов устанавливают в траншеях, пройденных по борту карьера по диагонали, или в наклонных стволах, соединяющих по кратчайшему расстоянию перегрузочно-дробильный пункт с поверхностью карьера. Использование конвейерного транспорта при циклично-поточной технологии разработки по сравнению с цикличной позволяет увеличить производительность в 1,5-2 раза, снизить затраты на разработку на 25-30%, увеличить производительность экскаваторов на 25-30%, в несколько раз уменьшить потребность в автосамосвалах, появляется также возможность осуществить комплексную автоматизацию производства.

С целью повышения эксплуатационных показателей, снижения трудоёмкости обслуживания, повышения безопасности и улучшения условий труда на конвейерном транспорте применяют автоматизированное дистанционное управление конвейерными линиями и автоматический контроль состояния конвейеров и их элементов. Дистанционное управление конвейерным транспортом осуществляется оператором с центрального пульта управления, связанного системой сигнализации и контроля с конвейерными установками. На комплексах непрерывного действия (конвейерный транспорт и роторные экскаваторы) используется оперативно-диспетчерское управление, включающее телемеханические системы для дистанционного управления комплексом, устройство для центральной регистрации и обработки данных о производительности, автоматическую телефонную связь или радиосвязь с приводными станциями конвейеров и телевизионную промышленных установку.

Технико-экономические показатели конвейерного транспорта определяются, в первую очередь, производительностью, а также энергоёмкостью и стоимостными характеристиками конвейерных установок. Эксплуатационная производительность конвейеров зависит от ширины ленты, скорости транспортирования, а также от коэффициента использования конвейерного транспорта в течение смены.

Стоимость транспортирования 1 т•км горной массы 3-10 коп. При этом основные статьи расхода: амортизация (25-30%), заработная плата обслуживающего персонала (20-25%), лента (20-25%), электроэнергия (10-15%), техническое обслуживание и ремонт (10-15%). Применяемое на открытых разработках оборудование конвейерного транспорта отличает высокая надёжность.