Сгуститель

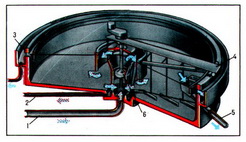

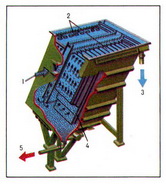

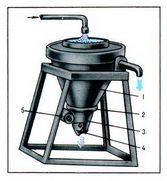

СГУСТИТЕЛЬ (а. thickener; н. Eindicker; ф. epaississeur, mecanisme d'epaississement; и. espesador) — машина или аппарат для разделения пульп (суспензий) на твёрдую и жидкую фазы под действием сил тяжести, центробежной силы, магнитного поля. Сгустители применяют для обезвоживания пульп и суспензий. По конструктивным признакам сгустители разделяют на радиальные (рис. 1), пирамидальные отстойники, пластинчатые (прямоточные и противоточные) сгустители (рис. 2), вибросгустители (рис. 3), Гидроциклоны, гидросепараторы, осадительные центрифуги, фильтры-сгустители, магнитные сгустители; по характеру осаждения — на сгустители со сгущением в объёме и со сгущением в тонком слое; по принципу работы — непрерывного и периодического действия.

СГУСТИТЕЛЬ (а. thickener; н. Eindicker; ф. epaississeur, mecanisme d'epaississement; и. espesador) — машина или аппарат для разделения пульп (суспензий) на твёрдую и жидкую фазы под действием сил тяжести, центробежной силы, магнитного поля. Сгустители применяют для обезвоживания пульп и суспензий. По конструктивным признакам сгустители разделяют на радиальные (рис. 1), пирамидальные отстойники, пластинчатые (прямоточные и противоточные) сгустители (рис. 2), вибросгустители (рис. 3), Гидроциклоны, гидросепараторы, осадительные центрифуги, фильтры-сгустители, магнитные сгустители; по характеру осаждения — на сгустители со сгущением в объёме и со сгущением в тонком слое; по принципу работы — непрерывного и периодического действия.

При сгущении жидких пульп и суспензий, для которых характерно повышенное содержание тонких классов твёрдых частиц в питании сгустители применяют радиальные сгустители с одним или несколькими ярусами. Радиальные сгустители состоят из цилиндрической ёмкости с горизонтальным (у сгустителей малого диаметра) или конического (у сгустителей большого диаметра) днищем и кольцевым сливным жёлобом (порогом) наверху, загрузочной воронки и механизма для разгрузки сгущённого продукта. Ёмкость изготавливают из бетона, а при малом размере — из листового железа, реже дерева. Угол наклона днища до 12°, загрузочная воронка располагается в центре сгустителя с заглублением на 0,5х1 м.

Механизм для разгрузки сгущённого продукта может быть выполнен в виде гребков, установленных на перемещающейся ферме, один конец которой опирается на центральную колонну, а другой — на рельс, расположенный по окружности сгустителя. Ферма перемещается центральным или периферическим приводом. Окружная скорость у периферии сгустителя обычно 0,1 м/с, при сгущении тонких шламов — 0,05 м/с, а грубозернистых пульп — от 0,5 до 0,2 м/с и более.

Реклама

При поступлении пульпы питания в сгуститель под действием силы тяжести происходит выпадение в осадок твёрдых частиц, которые, осаждаясь на днище сгустителя, сдвигаются гребками к центру и разгружаются самотёком через отверстия в днище или насосами, верхний слой осветлённой жидкости (слив) переливается через порог в кольцевой жёлоб и удаляется самотёком. Для осаждения твёрдых частиц, находящихся в пенных продуктах, используют брызгала, расположенные у центральной колонны сгустителя, и пеноотбойник, устанавливаемый у сливного порога ниже уровня слива.

При поступлении пульпы питания в сгуститель под действием силы тяжести происходит выпадение в осадок твёрдых частиц, которые, осаждаясь на днище сгустителя, сдвигаются гребками к центру и разгружаются самотёком через отверстия в днище или насосами, верхний слой осветлённой жидкости (слив) переливается через порог в кольцевой жёлоб и удаляется самотёком. Для осаждения твёрдых частиц, находящихся в пенных продуктах, используют брызгала, расположенные у центральной колонны сгустителя, и пеноотбойник, устанавливаемый у сливного порога ниже уровня слива.

Глубину сгустителя определяют по соотношению зон осветлённой жидкости (0,3-0,9 м), зоны пульпы питания (0,3-0,5 м) и зоны уплотнения. Достоинство радиальных сгустителей — большая степень сгущения, недостаток — значительные размеры сгустителя.

Для предварительного сгущения продуктов применяют пирамидальные отстойники, их слив дополнительно сгущают в цилиндрические сгустители. Иногда пирамидальные отстойники применяют как основные аппараты для сгущения. Конструктивная особенность отстойников — пирамидальная форма днищ. Пульпа поступает в головную часть отстойника и движется к сливному порогу. По пути твёрдые частицы осаждаются в камеры и выпускаются при помощи ручного затвора, насосов или шлюзового питателя.

При сгущении пульп с тонкими абразивными частицами используют пластинчатые сгустители (прямоточные и противоточные), в которых осаждение частиц осуществляется в тонком слое на близко расположенных (35-50 мм) наклонных плоскостях под углом 25-60° к горизонту, разделяющих поток на струи с ламинарным движением. За счёт увеличенной площади осаждения достигается значительное уменьшение размеров сгустителя. Наибольшее применение в горнорудной промышленности получили противоточные пластинчатые сгустители, в которых пульпа питания и сгущённый продукт движутся в противоположных направлениях. При сгущении в противоточных пластинчатых сгустителях необходимо обеспечивать равномерную подачу питания во все каналы и исключать перемешивание исходного продукта со сгущённой пульпой. При сгущении пульп с повышенным содержанием шламов для предотвращения забивания разгрузочного патрубка используют вибраторы с малой амплитудой колебаний. Пластинчатые сгустители уступают радиальным по степени сгущения, но отличаются простотой и отсутствием подвижных частей.

Высокую удельную производительность и степень сгущения обеспечивают вибросгустители, представляющие собой металлическую конструкцию конической формы. В нижней части конуса расположена виброворонка, сгущённый осадок выгружается из вибросгустителя с помощью затвора.

Высокую удельную производительность и степень сгущения обеспечивают вибросгустители, представляющие собой металлическую конструкцию конической формы. В нижней части конуса расположена виброворонка, сгущённый осадок выгружается из вибросгустителя с помощью затвора.

При сгущении пульп, содержащих быстрооседающую твёрдую фазу, получили применение гидросепараторы. Для повышения производительности по твёрдому компоненту гидросепараторы оснащаются вибрационными устройствами, позволяющими ускорить процесс осаждения твёрдых частиц и уплотнения осадка. Гидросепараторы устанавливаются перед фильтрами, что улучшает показатели работы фильтровальных отделений.

При сгущении мелких разжиженных продуктов применяют осадительные центрифуги, в которых твёрдые частицы осаждаются в поле центробежных сил. Осадительные центрифуги представляют собой горизонтально установленный вращающийся конусный барабан со сплошной или фильтрующей поверхностью (осадительно-фильтрующие центрифуги). Угол наклона образующей поверхности конусного барабана составляет до 20°. Осадок обезвоживается и выгружается шнеком по поверхности барабана.

При сгущении тонкозернистых и шламистых продуктов (разжиженных пульп) используют фильтры-сгустители, состоящие из чана с расположенной в нём батареей фильтрующих элементов (патронов). Патроны, погружённые в пульпу, попеременно подключаются к вакууму и сжатому воздуху. При создании вакуума шлам осаждается на ткани патронов, а жидкость фильтруется и удаляется из сгустителя. При подаче сжатого воздуха шлам отделяется, осаждается на дно чана и удаляется через разгрузочное устройство.

Сгущение пульп с магнитными частицами (в основном железных и марганцевых руд) осуществляется в магнитных сгустителях. Осаждение твёрдой фазы происходит под действием магнитного поля и определяется свойствами продукта, конструктивными особенностями и режимом работы сгустителя. Магнитные сгустители разработаны на основе гидросепараторов, снабжённых намагничивающим устройством (размещены на питающей воронке сгустителя). Магнитные сгустители обычно работают с большой нагрузкой по твёрдому компоненту (содержание твёрдого компонента в сгущённом продукте достигает 70%). Магнитные сгустители отличаются более высокой удельной нагрузкой и степенью сгущения.