Тоннель

ТОННЕЛЬ (а. tunnel; н. Tunnel; ф. tunnel, galerie, souterrain; и. tunel) — протяжённое подземное (подводное) сооружение для транспортных целей, прокладки инженерных коммуникаций и т.п. По назначению тоннели подразделяют на транспортные (см. Транспортный тоннель), пешеходные (см. Пешеходный тоннель), гидротехнические (см. Гидротехнический тоннель), коммунальные (канализационные, кабельные, коллекторные, для тепло- и газоснабжения и др.), горнопромышленные (для удаления породы и руды, вентиляционные, дренажные) и специальные (оборонного назначения, для проведения научных исследований). Тоннели отличаются длиной (от нескольких десятков метров до нескольких десятков километров), формой и размерами поперечного сечения, глубиной заложения (от нескольких метров до нескольких километров), конструкциями, способом строительства, условиями эксплуатации и пр. (см. Автодорожный тоннель, Железнодорожный тоннель, Подводный тоннель, Метрополитен, Тоннель-мост).

Тоннели начали строить в глубокой древности. В 2180 до н.э. в Вавилоне под р. Евфрат был построен пешеходный тоннель длиной 920 м. В 700 до н.э. на остров Самос в Эгейском море построили тоннели для водоснабжения длиной 1600 м. С конца 17 века началось строительство судоходных, в середины 19 века — железнодорожных, а в начале 20 века — автодорожных тоннелей; первый метрополитен был введён в эксплуатацию в Лондоне в 1863. За 1900-80 в мире построено около 1 млн. км тоннелей различного назначения; из общего объёма примерно 60% составляют гидротехнические и коммунальные тоннели и 40% — транспортные. За этот период скорости проходки тоннелей возросли в среднем в 90 раз, а с 1980 по 1987 — в два раза. По прогнозам, к 2000 предстоит построить ещё около 1 млн. км тоннелей, в дальнейшем объёмы тоннельного строительства каждые 10 лет будут удваиваться.

Реклама

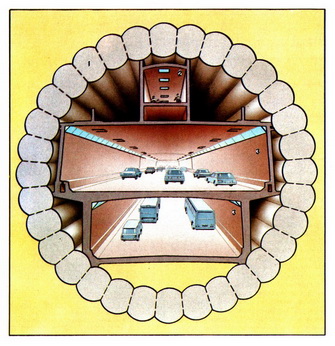

С развитием техники тоннелестроения увеличиваются длина и размеры поперечного сечения тоннелей. В 1987 в мире насчитывалось около 30 тоннелей длиной более 10 км; получают распространение двух- и трёхъярусные транспортные тоннели площадью поперечного сечения 120-150 м2 и более. Например, в г. Сиэтл (США) построен крупный двухъярусный тоннель наружным диаметром 24,4 м, который вмещает две проезжие части в разных уровнях, отсек для велосипедистов и пешеходов, а также вентиляционные каналы (рис. 1).

С развитием техники тоннелестроения увеличиваются длина и размеры поперечного сечения тоннелей. В 1987 в мире насчитывалось около 30 тоннелей длиной более 10 км; получают распространение двух- и трёхъярусные транспортные тоннели площадью поперечного сечения 120-150 м2 и более. Например, в г. Сиэтл (США) построен крупный двухъярусный тоннель наружным диаметром 24,4 м, который вмещает две проезжие части в разных уровнях, отсек для велосипедистов и пешеходов, а также вентиляционные каналы (рис. 1).

Значительные затраты на строительство тоннелей (стоимость строительства 1 км транспортных тоннелей 10-30 млн. руб.) окупаются за счёт улучшения транспортных связей, решения энергетических проблем, упорядочения систем городского хозяйства, преобразования и охраны окружающей среды.

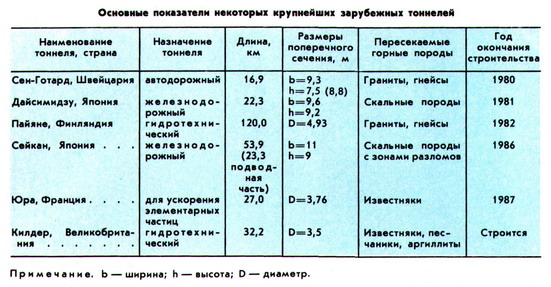

Ежегодно в CCCP вводятся в эксплуатацию более 50 км гидротехнических и коммунальных тоннелей, десятки километров тоннелей метрополитена, горнопромышленных тоннелей и др. Значительны масштабы строительства тоннелей и за рубежом. Начато строительство подводных тоннелей под проливом Ла-Манш протяжённостью около 50 км (проектная стоимость 2,3 млрд. фунтов стерлингов). Планируется создание крупных подводных тоннелей под проливом Босфор (12 км), Гибралтар (50 км), под Ботническим заливом (22 км) и др. Разработаны проекты четырёх базисных железнодорожных тоннелей в Альпах длиной от 49 до 60 км (табл.).

Назначение, место расположения тоннелей, его длина и глубина заложения, очертание в плане и профиле, форма и размеры поперечного сечения обусловлены топографическими, климатическими и инженерно-геологическими условиями, способом строительства, а также экономическими и экологическими соображениями.

Для обоснованного проектирования и строительства тоннелей проводят инженерные изыскания и исследования, в которых наряду с традиционными методами (бурение скважин, проходка разведочных выработок) используют геофизическую разведку, гравиметрическую и эманационную съёмки, а для крупных тоннелей — космическую аэрофотосъёмку с большой разрешающей способностью. Стоимость производства инженерно-геологических изысканий и исследований до 3-5% стоимости строительства.

Строительство тоннелей в зависимости от места их расположения, глубины заложения и инженерно-геологических условий осуществляют горным, щитовым или открытым способами; в ряде случаев применяют способ продавливания, опускных секций и специальные способы работ (см. Подземное строительство).

При расположении тоннелей в прочных, слаботрещиноватых и невыветриваемых породах выработка может быть оставлена без обделки (например, многих тоннелей в Швеции, Норвегии, Финляндии). Во всех остальных случаях устраивают несущие конструкции тоннелей из монолитного бетона и железобетона, сборного железобетона, чугуна и стали. При проходке тоннелей горным способом в скальных породах применяют преимущественно облегчённые обделки из одного или двух слоев набрызг-бетона, усиленных анкерами. В случае необходимости набрызг-бетонное покрытие армируют проволочной сеткой (фибронабрызг-бетон), арматурными сетками, сплошными или решётчатыми арками. При щитовой проходке тоннелей в мягких породах применяют сборные обделки кругового очертания из унифицированых железобетонных блоков или тюбингов, в т.ч. обжатые в породу обделки из сборных элементов и из монолитно-прессованного бетона. Строительство тоннелей в скальных и полускальных горных породах осуществляется преимущественно горным способом с буровзрывными работами; применяют также тоннелепроходческие машины.

Для погрузки и транспортирования горной массы используют мощные породопогрузочные машины непрерывного действия (техническая производительность до 360 м3/ч), тоннельные экскаваторы с ковшами вместимостью до 2-3 м3, большегрузные думперы и самоходные вагоны (вместимость до 10 м3 и более) на пневмоколёсном и рельсовом ходу, конвейерный и трубопроводный транспорт. Для временного крепления тоннельных выработок применяют арочную, анкерную (см. Анкерная крепь) и набрызг-бетонную контурную крепь. В нарушенных и слабоустойчивых породах эффективна опережающая крепь в виде экранов из труб диаметром 200-300 мм, установленных в скважинах, пробурённых по контуру будущей выработки, или бетонных сводов, устроенных путём бетонирования опережающей контурной щели шириной 12-15 см. Проходку тоннелей при горном способе осуществляют сплошным или ступенчатым забоем с возведением постоянной обделки в передвижной опалубке (см. Опалубка). Бетонную смесь подают в тоннели в автобетоносмесителях и укладывают за опалубку бетононасосами или пневмонагнетателями. Созданы специальные бетонные поезда, включающие вагоны с бункерами для цемента и заполнителей, платформы с бетоносмесителями, ленточные конвейеры и др. Управление работой установок осуществляется посредством ЭВМ. В некоторых скальных породах с затухающей ползучестью широко применяют т.н. новый австрийский способ проходки с разработкой в первую очередь периферийной части выработки и быстрым закреплением её контура гибкой оболочкой из набрызг-бетона и анкеров. После стабилизации породного массива разрабатывают центральную часть выработки и возводят обделку из набрызг-бетона или монолитного бетона.

Для погрузки и транспортирования горной массы используют мощные породопогрузочные машины непрерывного действия (техническая производительность до 360 м3/ч), тоннельные экскаваторы с ковшами вместимостью до 2-3 м3, большегрузные думперы и самоходные вагоны (вместимость до 10 м3 и более) на пневмоколёсном и рельсовом ходу, конвейерный и трубопроводный транспорт. Для временного крепления тоннельных выработок применяют арочную, анкерную (см. Анкерная крепь) и набрызг-бетонную контурную крепь. В нарушенных и слабоустойчивых породах эффективна опережающая крепь в виде экранов из труб диаметром 200-300 мм, установленных в скважинах, пробурённых по контуру будущей выработки, или бетонных сводов, устроенных путём бетонирования опережающей контурной щели шириной 12-15 см. Проходку тоннелей при горном способе осуществляют сплошным или ступенчатым забоем с возведением постоянной обделки в передвижной опалубке (см. Опалубка). Бетонную смесь подают в тоннели в автобетоносмесителях и укладывают за опалубку бетононасосами или пневмонагнетателями. Созданы специальные бетонные поезда, включающие вагоны с бункерами для цемента и заполнителей, платформы с бетоносмесителями, ленточные конвейеры и др. Управление работой установок осуществляется посредством ЭВМ. В некоторых скальных породах с затухающей ползучестью широко применяют т.н. новый австрийский способ проходки с разработкой в первую очередь периферийной части выработки и быстрым закреплением её контура гибкой оболочкой из набрызг-бетона и анкеров. После стабилизации породного массива разрабатывают центральную часть выработки и возводят обделку из набрызг-бетона или монолитного бетона.

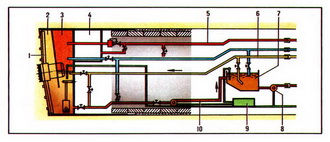

Щитовой способ работ применяют главным образом в мягких и слабых породах. Для проходки в мягких породах предназначены механизированные щиты с рабочими органами сплошного (роторного, планетарного) или изибрательного (фрезерующего, экскаваторного) действия и др. Применение механизированного щита роторного действия на строительстве тоннелей диаметром 5,6 м Ленинградского метрополитена в плотных глинах обеспечило рекордные скорости проходки — 1250 м/мес. В несвязных грунтах естественной влажности применяют механизированные щиты с горизонтальными рассекающими полками и челюстными погрузчиками, а в слабых водонасыщенных грунтах (рис. 2) — щиты с призабойными пригрузочными камерами, заполненными под давлением сжатым воздухом, водой или глинистым раствором (бентонитовой суспензией); созданы также щиты с грунтовым и шламовым пригрузом.

Разработанный в забое щита с бентонитовым пригрузом грунт смешивается с глинистым раствором и удаляется по системе трубопроводов на поверхность земли, где глинистый раствор очищается и вновь перекачивается в призабойную камеру. При строительстве тоннелей мелкого заложения применяют открытые способы работ (см. Открытый способ строительства) — котлованный и траншейный. При строительстве сравнительно коротких участков тоннелей мелкого заложения под насыпями железных и автомобильных дорог, дамбами, каналами, инженерными коммуникациями эффективен способ продавливания. При этом способе отдельные элементы тоннелей в виде колец диаметром от 2 до 10 м или прямоугольных секций (шириной до 20 и высотой до 10 м) продавливают в грунте домкратными установками с одновременной разработкой грунта в головной части тоннелей. Существуют различные модификации способа продавливания, предусматривающие "протаскивание" секций тоннелей через насыпь тросами, встречное продавливание крупногабаритных секций массой до 500-600 т, использование вместо гидравлических домкратов надувных тороидальных камер в стыках между секциями, продавливание отдельных элементов тоннеля, устройство защитных экранов из труб и др.

При строительстве подводных тоннелей используют также способ опускных секций, при котором отдельных закрытые по торцам секции длиной до 150, шириной до 40 м и массой до 30-50 тысяч т возводят на берегу (в доках или на стапелях), по воде доставляют на трассу тоннелей и погружают на дно заранее разработанной подводной траншеи. Секции стыкуют между собой и засыпают грунтом или камнем. При строительстве тоннелей в сложных инженерно-геологических условиях при наличии слабых, нарушенных и неустойчивых водонасыщенных грунтов применяют специальные способы работ по осушению и закреплению грунтового массива: искусственное замораживание и химическое закрепление грунтов, тампонаж и водопонижение.

При строительстве подводных тоннелей используют также способ опускных секций, при котором отдельных закрытые по торцам секции длиной до 150, шириной до 40 м и массой до 30-50 тысяч т возводят на берегу (в доках или на стапелях), по воде доставляют на трассу тоннелей и погружают на дно заранее разработанной подводной траншеи. Секции стыкуют между собой и засыпают грунтом или камнем. При строительстве тоннелей в сложных инженерно-геологических условиях при наличии слабых, нарушенных и неустойчивых водонасыщенных грунтов применяют специальные способы работ по осушению и закреплению грунтового массива: искусственное замораживание и химическое закрепление грунтов, тампонаж и водопонижение.

Для нормального функционирования транспортных и коллекторных тоннелей их оборудуют эксплуатационными системами вентиляции (см. Вентиляция тоннелей), освещения, водоотвода, а в транспортных тоннелях предусматривают средства тушения пожаров и предотвращения их возникновения, а также устройства, способствующие безопасности движения транспортных средств. Стоимость эксплуатационного оборудования транспортных тоннелей до 30% стоимости их строительства.

Прогресс в областях тоннелестроения обусловливает необходимость увеличения темпов, снижение трудоёмкости и стоимости строительства. Для этого необходимо обеспечить: достоверный прогноз инженерно-геологических условий по трассе тоннелей, стандартизацию и унификацию форм и размеров поперечного сечения тоннелей различного назначения, а также тоннельных конструкций; создание индустриальных и экономичных обделок и крепей с использованием традиционных и новых конструкционных материалов; разработку и внедрение систем автоматизированного проектирования тоннелей; совершенствование технологии тоннельного строительства на базе комплексной механизации и роботизации всех горнопроходческих операций и др.