Трубопровод

ТРУБОПРОВОД (а. pipeline; н. Rohrleitung, Pipeline; ф. tuyauterie, соnduite, canalisation, tubulure; и. tuberia, соnducto, caceria) — сооружение для транспортировки жидких, газообразных и многофазовых сред под действием разности давлений в различных сечениях; состоит из труб, арматуры, опор (при наружной прокладке), компенсаторов и других деталей.

ТРУБОПРОВОД (а. pipeline; н. Rohrleitung, Pipeline; ф. tuyauterie, соnduite, canalisation, tubulure; и. tuberia, соnducto, caceria) — сооружение для транспортировки жидких, газообразных и многофазовых сред под действием разности давлений в различных сечениях; состоит из труб, арматуры, опор (при наружной прокладке), компенсаторов и других деталей.

В горном деле различают технологические, распределительные и магистральные трубопроводы. Технологические трубопроводы связывают технологические процессы внутри промышленного предприятия; бывают вакуумными (ниже 0,1 МПа), низкого (от 0,1 до 1,5 МПа), среднего (от 1,6 до 10 МПа) и высокого (свыше 10 МПа) давлений. На предприятиях по переработке нефти и газа суммарная длина достигает десятков и даже сотен километров. К распределительным трубопроводам относятся газораспределительные сети городских систем газоснабжения, промысловые трубопроводы газовых, газоконденсатных и нефтяных месторождений, системы трубопроводов нефтебаз и т.д. Распределительные трубопроводы имеют разветвлённую (типа "дерева") или кольцевую структуры. Магистральные трубопроводы включают (кроме собственно трубопровода) перекачивающие станции, системы электрохимической защиты, системы связи и телеуправления и т.д. (см. Газопровод магистральный, Нефтепровод магистральный, Нефтепродуктопровод магистральный).

Основной составной элемент трубопровода — труба того или иного типа и размера, выполненная из углеродистых или легированных сталей, чугуна, пластмасс, из композиционных материалов, стекла, железобетона и т.д. Соединение труб может быть разъёмным (фланцевые и резьбовые) или неразъёмным (сварные, паяные и клеевые).

Реклама

Сварные соединения обеспечивают высокую герметичность, отличаются надёжностью в эксплуатации и экономичностью в сравнении с другими видами соединений (см. Сварка трубопроводов). К фасонным деталям (частям) трубопровода относятся отводы для изменения направления трубопровода, переходы для изменения диаметров трубопровода, тройники для ответвлений трубопровода, заглушки трубопроводные и т.д. Арматура для трубопровода подразделяется по назначению на запорную (см. Запорная арматура), регулирующую, распределительно-смесительную, предохранительную, обратную, фазо-распределительную и отключающую. Выбор арматуры для трубопровода проводят в зависимости от рабочих параметров (давления, температуры, диаметра трубопровода, условия установки и т.д.) и агрессивности перекачиваемой среды. Компенсация трубопровода производится за счёт поворотов, спусков и подъёмов трубопроводов (самокомпенсация) или установкой специальных компенсирующих устройств. Получили распространение П- и лирообразные компенсирующие устройства, широко используются сальниковые, линзовые и другие компенсаторы. Опоры для трубопровода применяются свободные (скользящие), направляющие (фиксирующие) и неподвижные.

Транспортируемые продукты по степени агрессивности разделяют на неагрессивные, малоагрессивные (скорость коррозии не превышает 0,1 мм в год), среднеагрессивные (0,1-0,5 мм в год), высокоагрессивные (свыше 0,5 мм в год). трубопроводы для агрессивных сред сооружают из труб с повышенной толщиной стенки или применяют трубопроводы из высоколегированных сталей или биметаллические трубопроводы, футерованные коррозионно-стойкими материалами, пластмассовые, стеклопластмассовые и т.д.

Транспортируемые продукты по степени агрессивности разделяют на неагрессивные, малоагрессивные (скорость коррозии не превышает 0,1 мм в год), среднеагрессивные (0,1-0,5 мм в год), высокоагрессивные (свыше 0,5 мм в год). трубопроводы для агрессивных сред сооружают из труб с повышенной толщиной стенки или применяют трубопроводы из высоколегированных сталей или биметаллические трубопроводы, футерованные коррозионно-стойкими материалами, пластмассовые, стеклопластмассовые и т.д.

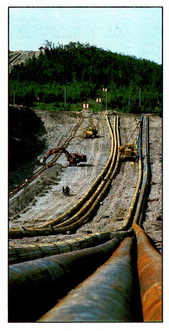

Трубопроводы прокладывают над землёй, по земной поверхности, с заглублением в землю и под водой. Подробнее см. в ст. Надземный трубопровод, Наземный трубопровод, Подземный трубопровод и Подводный трубопровод. Выбор прокладки трубопровода производится на основании технико-экономических расчётов, на которые влияют рельеф местности, особенности геологического строения и гидрогеологические условия, климатические особенности, искусственные и естественные препятствия, физико-химические свойства перекачиваемых сред, удобство обслуживания.

От воздействия внешней среды трубопроводы защищают покрытиями (лакокрасочными, битумными, эмалевыми, на основе эпоксидных смол, в виде полиэтиленовых покрытий); для перекачки горячих и низкотемпературных сред трубопроводы оборудуются тепловой изоляцией. Подземные трубопроводы для уменьшения почвенной коррозии и влияния блуждающих токов оснащают средствами электрохимической защиты (протекторной, катодной и дренажной).

При проектировании трубопроводов добиваются обеспечения их надёжности при минимальных затратах, учитывается необходимость унификации узлов и деталей, обеспечения высокой манёвренности (быстрого включения и отключения), уменьшения тепловых потерь в неизотермических трубопроводах, снижения шумовых эффектов и т.д. Особое внимание уделяется оптимальной трассировке трубопровода.

Унификация и стандартизация трубопровода и сопряжённого с ним оборудования осуществляется на основе введения понятий условного прохода (диаметра), характеризующего внутренний размер элемента трубопровода, округлённого до сотен или десятков мм, не обязательно совпадающего с его действительным внутренним диаметром, и условного давления, определяющего пригодность элементов трубопровода для надёжной эксплуатации при данных рабочих параметрах транспортируемой или используемой сред. При рабочей температуре не более 200°С условное давление равно рабочему, для более высоких температур значение условного давления больше рабочего. При назначении условного давления учитывается материал трубопровода.

Расчёт прочности трубопровода является многоэтапным и подразделяется на расчёты на прочность трубопровода в целом с учётом всего комплекса нагрузок, возникающих при эксплуатации трубопроводов, расчёты на устойчивость и деформацию, специальные расчёты прочности трубопровода, расчёты на прочность отдельных деталей (элементов) трубопровода — колен, отводов, тройников, кранов и т.д. Расчёты проводятся по методу предельных состояний, который правильно учитывает работу трубопровода и позволяет проектировать их без излишних запасов прочности. Для расчёта трубопроводов, работающих при высоких температурах, вызывающих интенсивную ползучесть, предел текучести должен заменяться пределом длительной прочности.

Монтаж трубопровода — комплекс технологических операций по сборке, укладке и, при необходимости, закреплению трубопровода на опорах, обработке и подготовке внутренних и наружных поверхностей, гидравлическим или пневматическим испытаниям. В связи с конструктивными особенностями степень сборности технологических трубопроводов ниже, чем оборудования. При строительстве наземных сооружений нефтегазовых объектов доля сборочно-сварочных работ по изготовлению и монтажу технологических трубопроводов достигает 30-50% от всего комплекса строительно-монтажных работ.

Перед пуском в эксплуатацию трубопровода после монтажа, ремонта, консервации или простоя более одного года подвергается испытанию (гидравлическим или пневматическим) на прочность и плотность. Испытание проводится после полной сборки трубопровода и монтажа всех врезок, штуцеров, бобышек, арматуры, дренажных устройств, спускных и воздушных линий.