Загрузочный аппарат

ЗАГРУЗОЧНЫЙ АППАРАТ (а. loader, loading device; н. Beladeeinrichtung, Belader, Chargierapparat; ф. appareil de chargement; и. cargadora, maquina cargadora) — устройство для равномерного ввода сыпучего материала в напорный трубопровод, по которому движется поток жидкости или газа.

ЗАГРУЗОЧНЫЙ АППАРАТ (а. loader, loading device; н. Beladeeinrichtung, Belader, Chargierapparat; ф. appareil de chargement; и. cargadora, maquina cargadora) — устройство для равномерного ввода сыпучего материала в напорный трубопровод, по которому движется поток жидкости или газа.

Первый загрузочный аппарат разработан в CCCP в 1931 в ВУГИ (В. Г. Бочкарёв и Г. В. Родионов). Планомерные исследования, связанные с созданием загрузочного аппарата, начались в 50-е годы. Первый зарубежный образец загрузочного аппарата создан в США в 1948, его промышленное применение осуществлено при гидроподъёме цинковой руды в 1952. Современные загрузочные аппараты применяют при гидравлической транспортировке полезных ископаемых (угля, руд, концентратов), отходов производств (хвостов обогатительных фабрик, золы и шлаков ГЭС), закладочных строительных и других сыпучих материалов, а также при пневматическом транспорте закладочных материалов и др. По принципу действия различают загрузочные аппараты цикличного и непрерывного действия. К первым относятся камерные трубчатые, барабанные, роторные, поршневые, плунжерные, ко вторым — шнековые, инжекторные.

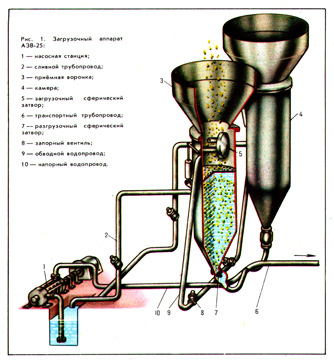

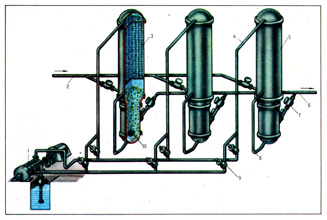

Загрузочные аппараты цикличного действия благодаря возможности лучшей герметизации обменных ёмкостей могут развивать более высокие напоры и осуществлять транспортирование на большие расстояния, чем загрузочные аппараты непрерывного действия. Гидротранспортные загрузочные аппараты позволяют вводить сыпучие материалы различной плотности и крупности в трубопровод, минуя высоконапорный насос, и транспортировать их без промежуточных перекачек на расстояния 4-5 км с производительностью 250-400 м3/ч при сохранении качества транспортируемых материалов. Гидравлические загрузочные аппараты цикличного действия выполняются с загрузкой обменных ёмкостей как сухим сыпучим материалом, так и гидросмесью. Гидравлические камерные загрузочные аппараты получили распространение как наиболее работоспособные, подверженные наименьшему износу и позволяющие развивать высокие напоры. Эти загрузочно-перекачные аппараты представляют собой конструкцию из нескольких (2-3) вертикально расположенных камер, переходящих в нижней части в смеситель, сопряжённый с водопроводом (рис. 1, рис. 2).

Реклама

Работают камеры циклично в противофазе для непрерывного образования гидросмеси. Разгрузка камер осуществляется нисходящим (загрузочные аппараты типа АЗВ-25) и восходящим (АЗП-1) потоком. Трубчатые загрузочные аппараты, отличающиеся горизонтальным расположением камер, выполняемых в виде 2-3 труб такого же диаметра, что и у транспортного трубопровода, широкого распространения не получили.

Пневмотранспортные загрузочные аппараты позволяют транспортировать кусковые закладочные и другие сыпучие материалы крупностью до 80-100 мм в потоке сжатого воздуха на расстояния до 1500-1800 м с производительностью до 180-200 м3/ч. Пневмотранспортные камерные загрузочные аппараты выполняются с восходящей и нисходящей разгрузкой. Конструктивно они представляют собой шлюзовое устройство с двумя установленными одна на другую или рядом камерами со сферическими затворами и поддоном с воздухоподводящими соплами (например, пневмозакладочные машины ДЗМ-2, CCCP; "Торкрет Автомат — GA", ФРГ). Работа таких загрузочных аппаратов основана на перепуске закладочного материала из камеры в камеру и в поддон при последовательном срабатывании затворов и подаче его в пневмотранспортный трубопровод струями сжатого воздуха из сопел. Имеются также конструкции (например, КЗМ-1М), состоящие из двух рядом расположенных, параллельно подсоединённых к транспортному трубопроводу камер, снабжённых шнековыми загрузочными и разгрузочными устройствами или устройствами восходящей разгрузки, клапанами управления сжатым воздухом и выхлопными клапанами. При соответствующем положении клапанов камеры поочерёдно подают сыпучий материал по разгрузочным трубопроводам в транспортный трубопровод.

Барабанные загрузочные аппараты — пневмозакладочные машины (например, ПЗБ-2, CCCP; ZP-200, ЧССР; PPK-1, ПНР; KZS-150, ST-150А, ФРГ), выполняемые в виде питателей-дозаторов, имеют цилиндрический или конический барабан со сквозными ячейками, с вертикальной, наклонной или горизонтальной осью вращения. Загружаемый в машину закладочный материал последовательно заполняет ячейки вращающегося барабана и выдувается из них в пневмотранспортный трубопровод, а оставшийся в ячейках сжатый воздух выходит через выхлопной патрубок в атмосферу. Вращение барабана обеспечивает практически непрерывную подачу материала в трубопровод. Плунжерные загрузочные аппараты (например, пневмозакладочное устройство комплекса "Титан-1") представляют собой корпус с загрузочным и разгрузочным отверстиями, дозирующую плиту-плунжер с отверстиями-ячейками, совершающую возвратно-поступательные движения в горизонтальной плоскости, камеру смешения, расположенную под разгрузочным отверстием и переходящую в пневмозакладочный трубопровод. Закладочный материал, поступающий из дробилки, заполняет одну из ячеек, совмещённую с загрузочным отверстием, перемещается в ней до разгрузочного отверстия, просыпается в смесительную камеру и выдувается из неё воздуходувкой в пневмозакладочный трубопровод. Заполнение и разгрузка ячеек происходят поочерёдно. Шнековые загрузочные аппараты в виде пневматических винтовых насосов (например, К-287С, С-991, К-97С и К-137С) предназначены для транспортирования тонкодисперсных материалов на расстояние до 200 м по трубопроводам диаметром 100-250 мм, производительность их от 10 до 125 т/ч.

Барабанные загрузочные аппараты — пневмозакладочные машины (например, ПЗБ-2, CCCP; ZP-200, ЧССР; PPK-1, ПНР; KZS-150, ST-150А, ФРГ), выполняемые в виде питателей-дозаторов, имеют цилиндрический или конический барабан со сквозными ячейками, с вертикальной, наклонной или горизонтальной осью вращения. Загружаемый в машину закладочный материал последовательно заполняет ячейки вращающегося барабана и выдувается из них в пневмотранспортный трубопровод, а оставшийся в ячейках сжатый воздух выходит через выхлопной патрубок в атмосферу. Вращение барабана обеспечивает практически непрерывную подачу материала в трубопровод. Плунжерные загрузочные аппараты (например, пневмозакладочное устройство комплекса "Титан-1") представляют собой корпус с загрузочным и разгрузочным отверстиями, дозирующую плиту-плунжер с отверстиями-ячейками, совершающую возвратно-поступательные движения в горизонтальной плоскости, камеру смешения, расположенную под разгрузочным отверстием и переходящую в пневмозакладочный трубопровод. Закладочный материал, поступающий из дробилки, заполняет одну из ячеек, совмещённую с загрузочным отверстием, перемещается в ней до разгрузочного отверстия, просыпается в смесительную камеру и выдувается из неё воздуходувкой в пневмозакладочный трубопровод. Заполнение и разгрузка ячеек происходят поочерёдно. Шнековые загрузочные аппараты в виде пневматических винтовых насосов (например, К-287С, С-991, К-97С и К-137С) предназначены для транспортирования тонкодисперсных материалов на расстояние до 200 м по трубопроводам диаметром 100-250 мм, производительность их от 10 до 125 т/ч.

Инжекторные загрузочные аппараты, или струйные насосы, — наиболее простые загрузочные устройства гидро- и пневмотранспортных установок. Принцип их действия основан на использовании разряжения, которое создаётся в приёмной камере при вылете из сопла с большой скоростью струи жидкости или газа, для непрерывного ввода в эту струю сыпучего материала или всасывания гидросмеси. Область применения инжекторных загрузочных аппаратов ограничивается небольшими объёмами загрузки в стеснённых условиях и транспортированием на расстояния до 150-200 м или подъёмом на высоту до 15м.