Пневматический транспорт

ПНЕВМАТИЧЕСКИЙ ТРАНСПОРТ (а. pneumatic transport; н. Druckluftforderung, pneumatischer Transport; ф. transport pneumatique; и. transporte neumatiсо) — вид транспорта, предназначенный для перемещения различных сыпучих материалов и штучных грузов по транспортным коммуникациям (трубопроводы, пневматическим желоба и лотки) за счёт использования энергии газообразной несущей среды (воздух, пар, различные газы).

ПНЕВМАТИЧЕСКИЙ ТРАНСПОРТ (а. pneumatic transport; н. Druckluftforderung, pneumatischer Transport; ф. transport pneumatique; и. transporte neumatiсо) — вид транспорта, предназначенный для перемещения различных сыпучих материалов и штучных грузов по транспортным коммуникациям (трубопроводы, пневматическим желоба и лотки) за счёт использования энергии газообразной несущей среды (воздух, пар, различные газы).

Пневматический транспорт как вид промышленного транспорта применяется во многих отраслях промышленности (горнодобывающей, цементной, металлургической, химической и др.), в различных технологических процессах, системах промышленной вентиляции и т.д.

Перемещаемые сыпучие материалы максимальной крупностью до 80-100 мм (уголь, концентраты руд, горно-химическое сырьё, глинозём, катализаторы в крекинговых процессах, формовочные, закладочные и строительные материалы — песок, цемент и др., производственные отходы — зола, пыль и др.) должны быть малоабразивными, нелипкими, несцепляющимися, неслёживающимися, с ограниченной влажностью (до 6-10% для крупных материалов и до 2% для мелких), не должны ухудшать своих качеств при транспортировании.

К штучным грузам, перемещаемым пневматическим способом самостоятельно или в упаковках, относятся соизмеримые по размерам с сечением пневмотранспортного трубопровода различные мелкие предметы, пробы материалов, полуфабрикаты, инструменты (т.н. пневматическая почта), контейнеры с сыпучими и жидкими материалами.

Пневматический транспорт для почтовых целей впервые применён в 1792 в Вене (Австрия). Сжатый воздух впервые использован для доставки закладочных материалов по трубопроводам в 1904-05 в Верхней Силезии, в CCCP — в 1935 в Кузбассе.

Реклама

Пневматический транспорт материалов осуществляется во взвешенном состоянии, в аэрированной плотной фазе (псевдоожиженном состоянии) и в поршневом режиме. Во взвешенном состоянии и частицы переносятся турбулентным потоком со скоростями, в 2-5 раз превышающими скорости витания частиц. Пневматический транспорт в этом случае характеризуется большими расстояниями транспортировки (до 1500-2000 м) с производительностью до 300 т/ч и удельными расходами несущей среды от 30-50 до 150-200 м3 на 1 м3 материала (см. Закладочный комплекс), увеличением скорости движения пневмосмеси по длине трубопровода (от 15-20 до 70 и даже 100 м/с) вследствие падения давления и расширения потока, значительным диапазоном концентрации пневмосмеси — соотношения расходов (массовых или объёмных) материала и несущей среды. Различают низкие (0,1-5,0 кг/кг), средние (5-10 кг/кг) и высокие (10-400 кг/кг) значения весовых концентраций.

Пневматический транспорт материалов осуществляется во взвешенном состоянии, в аэрированной плотной фазе (псевдоожиженном состоянии) и в поршневом режиме. Во взвешенном состоянии и частицы переносятся турбулентным потоком со скоростями, в 2-5 раз превышающими скорости витания частиц. Пневматический транспорт в этом случае характеризуется большими расстояниями транспортировки (до 1500-2000 м) с производительностью до 300 т/ч и удельными расходами несущей среды от 30-50 до 150-200 м3 на 1 м3 материала (см. Закладочный комплекс), увеличением скорости движения пневмосмеси по длине трубопровода (от 15-20 до 70 и даже 100 м/с) вследствие падения давления и расширения потока, значительным диапазоном концентрации пневмосмеси — соотношения расходов (массовых или объёмных) материала и несущей среды. Различают низкие (0,1-5,0 кг/кг), средние (5-10 кг/кг) и высокие (10-400 кг/кг) значения весовых концентраций.

В плотной фазе могут перемещаться сухие пылевидные, порошкообразные и мелкозернистые материалы при их воздухонасыщении (аэрировании) восходящим потоком до предельных значений массовой концентрации 1000-1500 кг/кг, с уменьшением насыпной плотности на 5-20%. Аэрированные материалы приобретают свойства псевдотекучести и могут перемещаться по трубопроводам (аэрозольтранспорт) под действием перепада давления аэрирующего воздуха или самотёком — по желобам под уклон на ограниченные расстояния (до 60-80 м) со скоростями от 1,5 до 7 м/с, соизмеримыми со скоростями витания частиц и при соизмеримых значениях расходов материала и несущей среды (1-5 м3/м3). Аэрирование при пневмоподъёме и при пневморазгрузке бункеров осуществляют подачей воздуха под массу транспортируемого материала, а при горизонтальном перемещении — попутным поддувом по длине транспортирования через гибкие шланги с выпускными клапанами вдоль трубопровода или через пористые перегородки в пневможелобах. Способ пневматического транспорта в плотной фазе характеризуется перемещением значительного количества материала в трубах малого сечения (до 30 т/ч при диаметре 60 мм), небольшим износом труб и желобов, незначительным измельчением и истиранием перемещаемого материала, постоянством перепада давления по длине транспортирования и низкими удельными затратами энергии (до 1-1,5 кВт•ч/т).

В поршневом режиме перемещают различные тестообразные материалы и бетонные смеси (отдельными пробками), штучные грузы (пневмопочта), капсулы, контейнеры (на роликах или воздушной подушке) и составы из них. В трубопроводе материалы перемещаются со скоростями до 5-15 м/с за счёт незначительной разности давлений воздуха (до 104 Н/м2) перед поршнем и за ним. Контейнерный пневматический транспорт наиболее эффективен как магистральный вид транспорта: по минимуму приведённых затрат — для грузопотоков до 1 млн. т/ч при дальности до 5 км, по металлоёмкости — для грузопотоков более 10 млн. т/ч при дальности свыше 5 км, а по удельной энергоёмкости транспортирования (0,15-0,60 кВт•ч/ткм) уступает только электрифицированному железнодорожному транспорту (0,03 кВт•ч/ткм). Себестоимость транспортирования 3-10 коп/ткм.

В поршневом режиме перемещают различные тестообразные материалы и бетонные смеси (отдельными пробками), штучные грузы (пневмопочта), капсулы, контейнеры (на роликах или воздушной подушке) и составы из них. В трубопроводе материалы перемещаются со скоростями до 5-15 м/с за счёт незначительной разности давлений воздуха (до 104 Н/м2) перед поршнем и за ним. Контейнерный пневматический транспорт наиболее эффективен как магистральный вид транспорта: по минимуму приведённых затрат — для грузопотоков до 1 млн. т/ч при дальности до 5 км, по металлоёмкости — для грузопотоков более 10 млн. т/ч при дальности свыше 5 км, а по удельной энергоёмкости транспортирования (0,15-0,60 кВт•ч/ткм) уступает только электрифицированному железнодорожному транспорту (0,03 кВт•ч/ткм). Себестоимость транспортирования 3-10 коп/ткм.

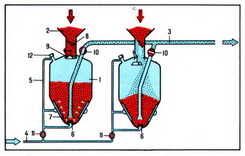

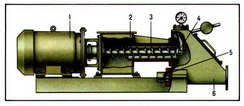

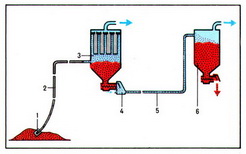

Установки пневматического транспорта состоят из устройств для создания потока несущей среды (компрессоры, вентиляторы, воздуходувки, вакуум-насосы); загрузочных устройств для ввода в поток сыпучих материалов и штучных грузов (камерные и винтовые питатели, нагнетатели, насосы, инжекторы, заборные устройства; см. Загрузочный аппарат); транспортных коммуникаций (трубопроводы с арматурой и переключателями, пневможелоба); устройств для отделения твёрдых частиц от несущей среды (осадительные камеры, шлюзовые затворы, циклоны, фильтры); приборов автоматического контроля и управления (рис. 1, рис. 2).

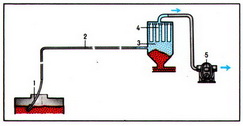

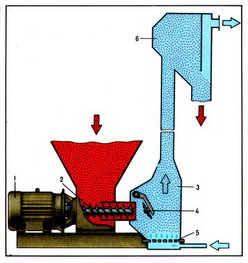

По способу создания потока несущей среды различают всасывающие (рис. 3), нагнетательные (рис. 4) и комбинированные установки (рис. 5).

Во всасывающих установках воздуходувные устройства располагают в конце транспортного трубопровода. Создаваемое при этом допустимое разряжение не превышает 0,08-0,09 МПа, что ограничивает дальность транспортирования и концентрацию пневмосмеси. Целесообразная область применения этих установок — выгрузка сыпучих материалов из трюмов судов, железнодорожных вагонов и забор из открытых насыпей с помощью заборных устройств.

Во всасывающих установках воздуходувные устройства располагают в конце транспортного трубопровода. Создаваемое при этом допустимое разряжение не превышает 0,08-0,09 МПа, что ограничивает дальность транспортирования и концентрацию пневмосмеси. Целесообразная область применения этих установок — выгрузка сыпучих материалов из трюмов судов, железнодорожных вагонов и забор из открытых насыпей с помощью заборных устройств.

В нагнетательных установках воздуходувные устройства, располагаемые в начале трубопровода, могут создавать высокое избыточное давление (до 0,8 МПа). Благодаря применению загрузочных устройств это позволяет осуществлять транспортирование сыпучих материалов на значительные расстояния с максимально возможными концентрациями и обеспечивает компактность и экономичность установок. По величине давления нагнетательные установки бывают низкого (до 0,01 МПа), среднего (до 0,1 МПа) и высокого (до 0,8 МПа) давления, создаваемые соответственно вентиляторами, воздуходувками и компрессорами. Разновидностью установок нагнетательного типа являются пневможелоба и аэроустройства для перемещения и выгрузки из ёмкостей аэрированных сыпучих материалов в плотной фазе. К нагнетательным относятся также установки контейнерного пневматического транспорта, которые могут быть челночного (с одним трубопроводом для гружёных и возвращаемых порожних контейнеров) и замкнутого типа (с 2 трубопроводами — грузовым и порожняковым). Трубопроводы монтируют из металлических или железобетонных труб большого диаметра (0,5-1,6 м). Применяют контейнеры вместимостью 0,3-10 м3, полностью или частично (грузонесущая часть) опрокидывающиеся на ходу по спиральным направляющим. Воздуходувные устройства располагают в конечных пунктах и по длине трубопровода.

Комбинированные всасывающее-нагнетательные установки сочетают в себе особенности обеих систем и могут применяться в качестве перегружателей при заборе сыпучих материалов из насыпи и транспортировании их на значительные расстояния при высоких концентрациях пневмосмеси.

Достоинства пневматического транспорта: простота, удобство сооружения и обслуживания; поточность и возможность совмещения транспортирования с другими технологическими процессами; приспосабливаемость трассы к стеснённым производственным условиям и малые габариты установок (в 4-5 раз меньше, чем при механических видах транспорта), исключение вредного влияния на окружающую среду (отсутствие потерь, пыли, загрязнения, безопасность работ), возможность полной автоматизации. Недостатки: большие расходы электроэнергии (до 4-10 кВт•ч/т), износ трубопроводов и оборудования (затраты на электроэнергию и амортизацию достигают в среднем соответственно до 50 и 30% себестоимости транспортирования); измельчение хрупких сыпучих материалов, сложность перемещения комкующихся и влажных сыпучих материалов, необходимость сооружения дополнительных трубопроводов для возврата контейнеров и капсул.

Технико-экономическая эффективность пневматического транспорта в значительной степени зависит от стабильности режимов транспортирования, обеспечивающей надёжную работу установок. Система автоматического и дистанционного управления установками пневматического транспорта, включающая в себя приборы контроля и регулирования основных параметров (производительности, расхода, давления и перепада давления воздуха в транспортируемом трубопроводе), обеспечивает и поддерживает рациональный режим транспортирования при различных возмущающих воздействиях, а также автоматическое управление воздуходувными, загрузочно-разгрузочными и отделительными устройствами, клапанами и переключателями.

Технико-экономическая эффективность пневматического транспорта в значительной степени зависит от стабильности режимов транспортирования, обеспечивающей надёжную работу установок. Система автоматического и дистанционного управления установками пневматического транспорта, включающая в себя приборы контроля и регулирования основных параметров (производительности, расхода, давления и перепада давления воздуха в транспортируемом трубопроводе), обеспечивает и поддерживает рациональный режим транспортирования при различных возмущающих воздействиях, а также автоматическое управление воздуходувными, загрузочно-разгрузочными и отделительными устройствами, клапанами и переключателями.

Основные тенденции развития пневматического транспорта, обеспечивающие повышение его технического уровня и эффективности: комплексное использование в технологических процессах различных производств и на погрузочно-разгрузочных работах, совершенствование технологии транспортирования с автоматическим поддержанием рациональных режимов и учётом специализации технических средств по видам материалов и работ, значительное повышение мощности установок и долговечности оборудования.