Камерно-столбовая система разработки

КАМЕРНО-СТОЛБОВАЯ СИСТЕМА РАЗРАБОТКИ (а. room-and-pillar mining; н. Kammer-Pfeilerbau; ф. exploitation par chambres et piliers; и. explotacion por cemaras у pilares) — система разработки твёрдых полезных ископаемых (руда, уголь и др.) камерами, отделёнными друг от друга целиками, поддерживающими кровлю. Применяется для выемки пологих и наклонных (до 40-45°) залежей полезных ископаемых при высокой устойчивости их и вмещающих пород.

КАМЕРНО-СТОЛБОВАЯ СИСТЕМА РАЗРАБОТКИ (а. room-and-pillar mining; н. Kammer-Pfeilerbau; ф. exploitation par chambres et piliers; и. explotacion por cemaras у pilares) — система разработки твёрдых полезных ископаемых (руда, уголь и др.) камерами, отделёнными друг от друга целиками, поддерживающими кровлю. Применяется для выемки пологих и наклонных (до 40-45°) залежей полезных ископаемых при высокой устойчивости их и вмещающих пород.

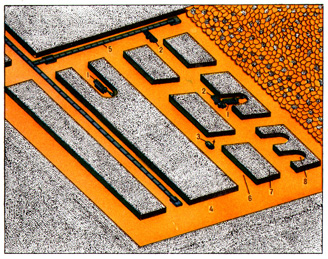

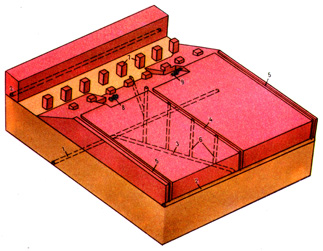

На рудных шахтах отрабатываемую залежь делят на панели или блоки, разделяемые между собой ленточными или изолированными целиками. Расположение камер (по простиранию, восстанию) зависит от угла падения залежи и применяемого на очистных работах оборудования. При выемке пологих рудных тел с использованием на доставке руды скреперных установок (рис. 1) подготовительно-нарезные работы включают проведение в лежачем боку основных откаточных, вентиляционных и, перпендикулярно им, панельных штреков.

Последние соединяются рудоспусками с рудными панельными штреками. Проводятся также материально-ходовые и вентиляционные выработки. В зависимости от мощности рудного тела и применяемого на буровзрывных работах оборудования выемку ведут безуступным или потолкоуступным забоем (высота уступов 2,5-3,5 м). Для бурения и вентиляции используются передовые забои (1,8-2,5 м) под кровлей камер. Для сокращения многократного повторения операций бурения шпуров и уборки отбитой руды в условиях многоуступной выемки (что значительно сокращает возможности повышения нагрузки на камеру) при мощности рудной залежи свыше 10 м применяют вариант с отбойкой руды нисходящими скважинами, пробуренными из передового забоя.

Реклама

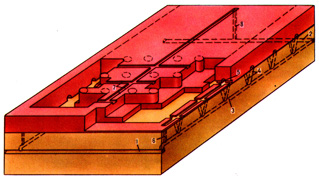

При использовании самоходного оборудования залежь разбивают на панели, обычно шириной 150 м (рис. 2).

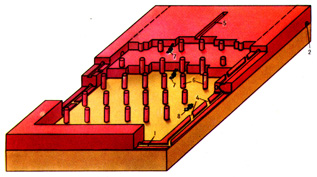

После проведения основных транспортных и вентиляционных штреков проходят панельные штреки, из которых в целике образуют заезды. На залежах мощностью более 4-4,5 м панель проветривают за счёт пройденной по её центру под кровлей рудного тела вентиляционной выработки. При оформлении междукамерных целиков соблюдается ступенчатая конфигурация линии очистных забоев, способствующая лучшему проветриванию и поддержанию кровли. Самоходное оборудование главным образом мощное дизельное на пневмошинном ходу: буровые установки с двумя-тремя перфораторами, ковшовые погрузочно-доставочные машины, экскаваторы, автосамосвалы и др. Для заряжания шпуров, осмотра и оборки кровли на транспортных работах используют вспомогательное оборудование с автономным приводом. В зависимости от вида самоходного оборудования и мощности залежи выделяются следующие технологические варианты. Рудные тела мощностью менее 2,5-3 м разрабатывают с подрывкой подстилающих или налегающих пород (определяется устойчивостью кровли и выдержанностью контакта рудного тела с породами). Отбитую породу перемещают с помощью бульдозера или погрузочно-доставочных машин и располагают в отработанной зоне этой же панели. Рудные тела мощностью до 7-8 м (при использовании башенных буровых кареток — до 12 м) отрабатывают по высоте сплошным забоем. Выемку рудных тел мощностью свыше 8 м осуществляют в два слоя с опережением (на 30-40 м) верхнего слоя высотой 5-6 м. При этом заезд на почву вышележащего уступа может осуществляться по наклонному съезду. При мощности залежи свыше 16 м выемку иногда ведут с оставлением т.н. рудного моста высотой 5-7 м. При этом целесообразна опережающая выемка вышележащей части залежи. При камерно-столбовой системе разработки наклонных залежей и использовании на доставке руды скреперных установок камеры располагают по восстанию. Ёмкость скреперов 0,25-0,45 м3; бурение с помощью ручных перфораторов. При использовании на очистных работах самоходного оборудования применяют диагональный или ломаный транспортный съезд; камеры располагают по простиранию. В зависимости от угла падения и мощности рудного тела выемка производится слоями высотой 2,5-4,5 м. Оформление просечек в междукамерных целиках осуществляется в отступающем порядке. При мощности рудного тела 5-8 м (рис. 3) подготовка блоков (длина 120-200 м) заключается в проведении откаточного штрека, вентиляционного (блокового) восстающего и рудоспуска.

После проведения основных транспортных и вентиляционных штреков проходят панельные штреки, из которых в целике образуют заезды. На залежах мощностью более 4-4,5 м панель проветривают за счёт пройденной по её центру под кровлей рудного тела вентиляционной выработки. При оформлении междукамерных целиков соблюдается ступенчатая конфигурация линии очистных забоев, способствующая лучшему проветриванию и поддержанию кровли. Самоходное оборудование главным образом мощное дизельное на пневмошинном ходу: буровые установки с двумя-тремя перфораторами, ковшовые погрузочно-доставочные машины, экскаваторы, автосамосвалы и др. Для заряжания шпуров, осмотра и оборки кровли на транспортных работах используют вспомогательное оборудование с автономным приводом. В зависимости от вида самоходного оборудования и мощности залежи выделяются следующие технологические варианты. Рудные тела мощностью менее 2,5-3 м разрабатывают с подрывкой подстилающих или налегающих пород (определяется устойчивостью кровли и выдержанностью контакта рудного тела с породами). Отбитую породу перемещают с помощью бульдозера или погрузочно-доставочных машин и располагают в отработанной зоне этой же панели. Рудные тела мощностью до 7-8 м (при использовании башенных буровых кареток — до 12 м) отрабатывают по высоте сплошным забоем. Выемку рудных тел мощностью свыше 8 м осуществляют в два слоя с опережением (на 30-40 м) верхнего слоя высотой 5-6 м. При этом заезд на почву вышележащего уступа может осуществляться по наклонному съезду. При мощности залежи свыше 16 м выемку иногда ведут с оставлением т.н. рудного моста высотой 5-7 м. При этом целесообразна опережающая выемка вышележащей части залежи. При камерно-столбовой системе разработки наклонных залежей и использовании на доставке руды скреперных установок камеры располагают по восстанию. Ёмкость скреперов 0,25-0,45 м3; бурение с помощью ручных перфораторов. При использовании на очистных работах самоходного оборудования применяют диагональный или ломаный транспортный съезд; камеры располагают по простиранию. В зависимости от угла падения и мощности рудного тела выемка производится слоями высотой 2,5-4,5 м. Оформление просечек в междукамерных целиках осуществляется в отступающем порядке. При мощности рудного тела 5-8 м (рис. 3) подготовка блоков (длина 120-200 м) заключается в проведении откаточного штрека, вентиляционного (блокового) восстающего и рудоспуска.

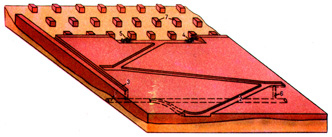

Нарезают блоки транспортными диагонально-расположенными (или ломаными) наклонными съездами. По мере очистной выемки, осуществляемой с применением самоходных автономных буровых установок и погрузочно-доставочных машин, оформляют междукамерные целики. При мощности залежи более 8 м её разработка ведётся вариантом "спаренные камеры" (рис. 4).

Нарезают блоки транспортными диагонально-расположенными (или ломаными) наклонными съездами. По мере очистной выемки, осуществляемой с применением самоходных автономных буровых установок и погрузочно-доставочных машин, оформляют междукамерные целики. При мощности залежи более 8 м её разработка ведётся вариантом "спаренные камеры" (рис. 4).

При этом вынимают соседние камеры параллельно в пределах слоя, что обеспечивает более эффективное использование самоходного оборудования. Подготовка и нарезка блока заключается в проведении полевого и рудного откаточных штреков, полевого откаточного заезда, аккумулирующего и вентиляционного восстающего, рудоспуска. Междукамерные целики располагают по падению залежи.

В зависимости от мощности залежи, угла падения, применяемого оборудования суточная производительность выемочной единицы изменяется от 200 до 1000 т. Сменная производительность труда забойного рабочего 40-200 т, а рабочего по системе 30-120 т. Удельный объём подготовительно-нарезных работ при эксплуатации наклонных месторождений составляет 4-6, пологих — 2-4 м на 1000 т запасов руды. Разубоживание при очистной выемке обычно не превышает 3-5%. К достоинствам технологических схем камерно-столбовой системы разработки относятся: высокая производительность забоев и труда рабочих; широкий фронт горных работ с большим количеством забоев; возможность полной механизации очистной выемки с использованием мощного самоходного оборудования; относительно низкая себестоимость добычи руды. Недостатки: высокие потери руды (в рудных месторождениях до 40%, в соляных — до 60%); сложность тщательного осмотра кровли забоев и их надлежащего проветривания при широком развитии очистных работ. Развитие технологических схем идёт по пути комплексной механизации работ с помощью самоходных дизельных машин, гидравлических перфораторов, снижения потерь руды в целиках, изыскания дешёвых методов возведения искусственных опор с полной механизацией работ.

На угольных шахтах камерно-столбовая система разработки представляет собой двухстадийный процесс выемки полезных ископаемых при проведении по пласту полезных ископаемых узких протяжённых камер от транспортного штрека к вентиляционному и частичном извлечении междукамерных целиков короткими заходками (с оставлением между ними узких целиков) в обратном направлении (рис. 5).

На угольных шахтах камерно-столбовая система разработки представляет собой двухстадийный процесс выемки полезных ископаемых при проведении по пласту полезных ископаемых узких протяжённых камер от транспортного штрека к вентиляционному и частичном извлечении междукамерных целиков короткими заходками (с оставлением между ними узких целиков) в обратном направлении (рис. 5).

В очистных выработках давление горных пород воспринимается не призабойной крепью, а массивом пласта и регулярно оставляемыми целиками угля. В результате этого исключается необходимость в применении специальной крепи для управления горным давлением. Кровлю в камерах закрепляют, как правило, анкерами, в заходках при извлечении целиков — не крепят. В СССР камерно-столбовые системы разработки применялась в ограниченном объёме на пологих мощных (до 7-8 м) и средней мощности пластах (Артёмовское, Норильское и Черемховское месторождения) при буровзрывной отбойке, ручной или механизированной погрузке угля, с использованием стоечной крепи. Длина камер 30-50 м, ширина от 4 до 6 м, ширина частично извлекаемых целиков 4-5 м. Потери угля 30-45%. Производительность труда рабочих по участку не превышала 10 т/человек в смену.

Камерно-столбовая система разработки получила распространение в США (до 30% подземной добычи угля), Канаде и Австралии в основном на пологих тонких и средней мощности пластах. Выемку угля ведут комплексами самоходного оборудования. При буровзрывной отбойке угля в состав комплекса входит погрузочная машина с манипуляторами для бурения шпуров и установки анкерной крепи. Очистные забои проветриваются вентиляторами частичного проветривания. При выемке на пластах с высокой пылеобразующей способностью комбайны оборудуют пылеотсосами. При комплексной механизации горных работ длина камер 100-150 м, ширина до 5-6 м; ширина междукамерных целиков до 15-18 м. Выемочные участки разделяют неизвлекаемыми барьерными целиками. В благоприятных условиях камерно-столбовая система разработки обеспечивает интенсивное извлечение запасов при высоких технико-экономических показателях: нагрузка на очистной забой до 1500-2000 т в сутки, производительность труда рабочего по участку до 35-60 т/человек в смену. Потери угля в недрах 20-35% в зависимости от мощности пласта, устойчивости пород кровли и глубины разработки. Значительные потери полезных ископаемых и относительно сложный режим проветривания очистных забоев делают нецелесообразным применение камерно-столбовой системы разработки на пластах самовозгорающегося угля, в газообильных шахтах и на глубине свыше 500-600 м.