Технологическая схема горнодобывающего предприятия

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ГОРНОДОБЫВАЮЩЕГО ПРЕДПРИЯТИЯ (а. flowsheet of а mine; н. technologisches Schema eines Bergwerk; ф. schema technologique de l'entreprise miniere; и. esquema technologica de empresa minera) — совокупность основных и вспомогательных производственных процессов в сочетании с необходимыми для их выполнения выработками, средствами механизации и автоматизации, обеспечивающая при рациональной организации работ безопасную и эффективную разработку месторождения.

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ГОРНОДОБЫВАЮЩЕГО ПРЕДПРИЯТИЯ (а. flowsheet of а mine; н. technologisches Schema eines Bergwerk; ф. schema technologique de l'entreprise miniere; и. esquema technologica de empresa minera) — совокупность основных и вспомогательных производственных процессов в сочетании с необходимыми для их выполнения выработками, средствами механизации и автоматизации, обеспечивающая при рациональной организации работ безопасную и эффективную разработку месторождения.

Основа технологической схемы горнодобывающего предприятия — взаимосвязанное решение вопросов вскрытия, подготовки шахтного поля, системы разработки и механизации очистных работ, транспорта, подъёма, вентиляции, энергоснабжения, водоотлива. В связи с этим технологическая схема горнодобывающего предприятия реализуется в виде цепи последовательно осуществляемых процессов, которая включает ряд звеньев — основных, непосредственно создающих поток полезных ископаемых, и вспомогательных, обеспечивающих его функционирование в заданном режиме. Процессы (и их составляющие), а также звенья для ряда технологических схем горнодобывающего предприятия могут быть одинаковыми (способ отбойки, доставки, транспорт, подъём, аккумулирующие и перепускные выработки, системы канализации энергии и др.). Реализация вспомогательных процессов (вентиляции, энергоснабжения и водоотлива) в значительной мере связана с теми же выработками, в которых осуществляются основные процессы. Главные факторы, определяющие формирование технологической схемы горнодобывающего предприятия: форма, размеры и глубина залегания полезных толщ, наличие полезных ископаемых различных видов и сортов, производственная мощность рудника (шахты), параметры выемочной единицы, тип применяемого оборудования, очерёдность разработки отдельных участков месторождения, особенности использования выработанного пространства. Остальные факторы влияют на формирование технологической схемы через основные. Например, крепость и устойчивость руды — через тип применяемого оборудования и параметры выемочной единицы (комбайновая или взрывная отбойка, высота отбиваемого слоя и т.д.), запасы месторождения — через производственную мощность горного предприятия и т.д.

Реклама

На рудных шахтах горизонтальные маломощные залежи предопределяют площадное развитие горных работ (как бы в объёме одной ступени) с горизонтальными рудопотоками в пределах всей рабочей площади месторождения по извлечению и воспроизводству запасов выемочных единиц. С увеличением угла наклона либо мощности залежи в рудопотоках начинает расти вертикальная составляющая и они приобретают ступенчатую форму. Для крутых, а также для пологих мощных и особенно сверхмощных залежей рудопотоки становятся многоступенчатыми.

На рудных шахтах горизонтальные маломощные залежи предопределяют площадное развитие горных работ (как бы в объёме одной ступени) с горизонтальными рудопотоками в пределах всей рабочей площади месторождения по извлечению и воспроизводству запасов выемочных единиц. С увеличением угла наклона либо мощности залежи в рудопотоках начинает расти вертикальная составляющая и они приобретают ступенчатую форму. Для крутых, а также для пологих мощных и особенно сверхмощных залежей рудопотоки становятся многоступенчатыми.

Вид рудопотоков, преобладающее направление их развития — один из главных отличительных признаков (характеристик) технологической схемы рудной шахты. Другой важный признак — способ отбойки полезных ископаемых, третий — способ механизации основных производственных процессов эксплуатации месторождения. В связи с этим технологические схемы рудных шахт можно систематизировать по следующим признакам: генеральное направление развития рудопотоков — одноступенчатые (горизонтальные) и многоступенчатые; способы отбойки и механизации основных производственных процессов — с механической отбойкой и техникой непрерывного действия; с механической отбойкой и техникой цикличного действия; со взрывной отбойкой и техникой цикличного действия; со взрывной отбойкой, последующим механическим дроблением и конвейерной доставкой.

Кроме основных, могут быть выделены и дополнительные признаки: число рудопотоков и горизонтов для транспортирования руды, наличие закладочных работ, расположение мест производства буровых, поставочных работ по отношению к транспортному горизонту и т.п.

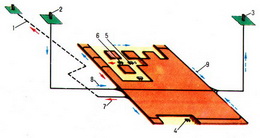

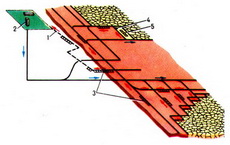

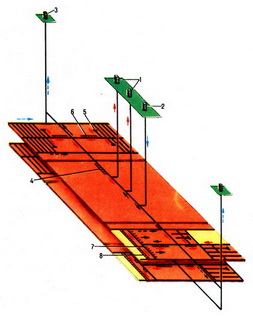

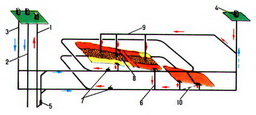

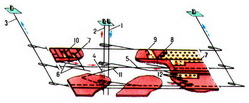

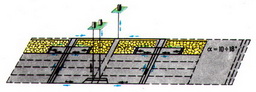

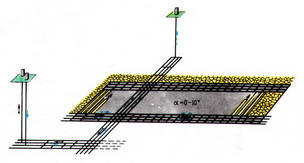

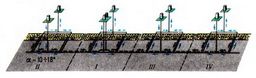

Одноступенчатые (горизонтальные) технологические схемы горнодобывающего предприятия (рис. 1, рис. 2, рис. 3) характерны для рудных шахт, разрабатывающих пластовые и пластообразные горизонтальные месторождения, а также пологие рудные залежи с небольшой глубиной распространения.

Одноступенчатые (горизонтальные) технологические схемы горнодобывающего предприятия (рис. 1, рис. 2, рис. 3) характерны для рудных шахт, разрабатывающих пластовые и пластообразные горизонтальные месторождения, а также пологие рудные залежи с небольшой глубиной распространения.

Главный отличительный признак этих схем — продолжительный (на всё время отработки запасов месторождения или его части) срок службы главной транспортной и вентиляционной горизонтальных выработок, развитие фронта горных работ и преобладающее перемещение горной массы и грузов по горизонтали. В первую очередь, сюда относятся схемы разработки большинства месторождений калийных и марганцевых руд, отличающиеся большими площадями распространения, относительно выдержанными элементами залегания, значительными запасами полезных ископаемых в пределах одного горизонта.

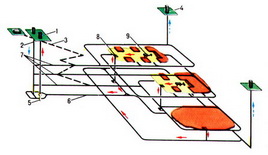

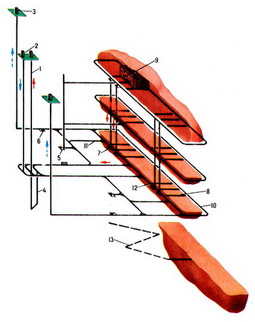

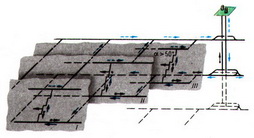

Многоступенчатые схемы (рис. 4, рис. 5, рис. 6, рис. 7, рис. 8) характерны для рудных шахт, разрабатывающих крутопадающие, наклонные, а также пологие с большой глубиной распространения рудные тела.

Главный отличительный признак этих технологических схем горнодобывающего предприятия — постоянное понижение уровня горных работ, относительно небольшие запасы полезных ископаемых в пределах одного горизонта. Очистная выемка, как правило, ведётся одновременно на 2-3 горизонтах и более.

Как при одноступенчатых, так и при многоступенчатых технологических схемах горнодобывающего предприятия может быть применена техника непрерывного и цикличного действия. Технологическая схема горнодобывающего предприятия с оборудованием непрерывного действия наиболее широко распространена при разработке горизонтальных месторождений руд небольшой крепости, в частности калийных и марганцевых. Вскрытие шахтных полей производится вертикальными и наклонными стволами или штольнями, а также их комбинацией. Подготовка к очистной выемке осуществляется проведением от главных штреков панельных откаточных и вентиляционных штреков, делящих шахтное поле на отдельные панели. Выемка руды в панелях производится камерами, лавами или заходками. Её непрерывность достигается использованием выемочных комбайнов в комплексе с телескопическими (или самоходными) ленточными конвейерами, а в лавах — очистных комплексов, включающих очистной комбайн, забойный конвейер и механизированную крепь, в сочетании с конвейерным транспортом по остальным выработкам (включая наклонный ствол). Возможна комбинация техники непрерывного и цикличного действия: на калийных шахтах при комбайновой выемке камер доставка руды до панельного конвейера или рудоспуска осуществляется самоходными вагонами, а при буровзрывной выемке на погрузке и доставке руды используются погрузочно-доставочные машины, погрузочные машины с самоходными вагонами, скреперные установки в сочетании с скребковыми конвейерами.

При добыче крепких руд с буровзрывной отбойкой в большинстве случаев применяют технологическую схему горнодобывающего предприятия с использованием техники цикличного действия. На погрузке и доставке используются экскаваторы, вибропитатели, погрузочные машины, погрузочно-доставочные машины на пневмошинном ходу, автосамосвалы, скреперные установки, транспорт руды — электровозный или автомобильный. Последний эффективен при глубине разработки не более 300 м, когда руда без перегрузок транспортируется непосредственно на поверхность.

Применение самоходного оборудования в технологической схеме горнодобывающего предприятия требует в первую очередь решения вопроса его доставки к очистным забоям. Наиболее целесообразный вариант — сооружение в этих целях специального грузового ствола, который одновременно используется для спуска-подъёма крупногабаритного оборудования и в качестве основной воздухоподающей выработки или наклонного съезда, который обеспечивает сообщение между горизонтами и поверхностью, в т.ч. для выезда машины своим ходом на поверхность для периодического техобслуживания. Наклонный съезд может также использоваться для доставки людей, материалов, оборудования.

Применение самоходного оборудования в технологической схеме горнодобывающего предприятия требует в первую очередь решения вопроса его доставки к очистным забоям. Наиболее целесообразный вариант — сооружение в этих целях специального грузового ствола, который одновременно используется для спуска-подъёма крупногабаритного оборудования и в качестве основной воздухоподающей выработки или наклонного съезда, который обеспечивает сообщение между горизонтами и поверхностью, в т.ч. для выезда машины своим ходом на поверхность для периодического техобслуживания. Наклонный съезд может также использоваться для доставки людей, материалов, оборудования.

Как при одноступенчатых, так и многоступенчатых технологических схемах горнодобывающего предприятия очистная выемка может быть или сосредоточена на одном горизонте, или рассредоточена по вертикали. Погрузочно-доставочные выработки, предназначенные для перемещения полезных ископаемых в пределах выемочного участка, могут проводиться на одном уровне с транспортным горизонтом или выше его. В первом случае руда, поступающая из очистных забоев, напрямую грузится непосредственно на конвейер или в вагоны, во втором — через систему рудоспусков. Наличие системы аккумулирующих рудоспусков сокращает простои оборудования из-за перерывов в работе соответственно очистного оборудования или транспорта. С этой целью в высокопроизводительных схемах с прямой погрузкой при разработке пластовых месторождений создают промежуточные участковые подземные склады, с которых руда перегружается на магистральный транспорт. При многоступенчатых технологических схемах горнодобывающего предприятия возможны варианты с совмещённым буро-погрузочно-транспортным, с совмещённым погрузочно-транспортным и с промежуточными буровыми и доставочными горизонтами.

При необходимости разделения рудопритоков по сортам и видам руд предусматриваются отдельные рудоспуски в районе рудных тел, раздельные транспорт и подъём.

В технологической схеме горнодобывающего предприятия с закладкой выработанного пространства и утилизацией отходов производства может быть применён механический ("машинный") или гидравлический способ транспорта закладки и отходов. Подачу сухой закладки или отходов с поверхности осуществляют или непосредственно в выработанное пространство по скважинам и восстающим, или по трубопроводу, проложенному в одном из стволов, с последующей доставкой сухой закладки (отходов) конвейерами или электровозным транспортом. Прокладку рабочего и резервного трубопроводов для подачи в шахту гидравлической или твердеющей закладки также осуществляют по скважинам или одному из стволов. В исключительных случаях проводится специальный закладочный ствол, который одновременно используют в целях вентиляции.

В технологической схеме горнодобывающего предприятия с закладкой выработанного пространства и утилизацией отходов производства может быть применён механический ("машинный") или гидравлический способ транспорта закладки и отходов. Подачу сухой закладки или отходов с поверхности осуществляют или непосредственно в выработанное пространство по скважинам и восстающим, или по трубопроводу, проложенному в одном из стволов, с последующей доставкой сухой закладки (отходов) конвейерами или электровозным транспортом. Прокладку рабочего и резервного трубопроводов для подачи в шахту гидравлической или твердеющей закладки также осуществляют по скважинам или одному из стволов. В исключительных случаях проводится специальный закладочный ствол, который одновременно используют в целях вентиляции.

Технологическая схема горнодобывающего предприятия реализуется и оценивается исходя из условия обеспечения установленной производственной мощности предприятия на основе решений, применяемых по основным и вспомогательным производственным процессам. Её обоснование в целом производится исходя из обеспечения: равномерной выдачи продукции; разделения всего производственного процесса на отдельные рабочие процессы, выполняемые специализированными звеньями, совмещёнными в той или иной мере во времени; возможности резервирования; работы всей технологической схемы в соответствии с заданным темпом как единой производственной единицы; эффективного функционирования всей технологической схемы путём ликвидации "узких мест" (даже за счёт мероприятий, не экономичных для каждого звена в отдельности).

Построение и расчёты технологической схемы горнодобывающего предприятия базируются на результатах разносторонних исследований вопросов отбойки, выпуска и вторичного дробления руды, конструкций днищ блоков, схем вскрытия и подготовки, параметров применения циклично-поточной и поточной технологий с использованием самоходного оборудования, виброустановок и конвейерных систем. В основе расчёта технологических схем рудных шахт лежат зависимости занятости пунктов выпуска руды от соотношения затрат времени на погрузку транспортной единицы ко времени её движения и разгрузки, от соотношения вида, характеристики и числа транспортных средств к числу пунктов выпуска и кусковатости рудной массы, от соотношения простоев транспорта к числу очистных забоев и ёмкости аккумулирующих выработок. Для формирования и оценки технологической схемы горнодобывающего предприятия как системы рудопотоков определяют мощность технологических звеньев — количество и производительность очистных и подготовительных забоев, число и ёмкость транспортных единиц, типоразмеры оборудования подземного дробильно-бункерного комплекса, производительность подъёма. При этом мощность каждого технологического звена понимается как наибольшая возможная его производительность при отсутствии помех со стороны других звеньев, а мощность действующей рудной шахты при данной технологической схеме горнодобывающего предприятия — как максимальная добыча полезных ископаемых установленного качества в единицу времени при наиболее полном использовании средств и возможностей организации производства. Перспективы технологической схемы горнодобывающего предприятия в первую очередь связываются со схемами с вертикальными рудоподъёмными и вспомогательными стволами, расположенными в центре на общей площадке, и вентиляционными — на флангах шахтного поля. При освоении месторождений, залегающих на глубине до 500-600 м, наиболее целесообразна схема с вертикальным рудоподъёмным стволом в сочетании с наклонным съездом для самоходного оборудования, а при больших глубинах — в сочетании с грузовым вертикальным стволом, оборудованным кабель-краном для спуска самоходного и крупногабаритного стационарного оборудования без разборки. Эффективной может оказаться схема с конвейерным транспортом руды по наклонному стволу прямо на обогатительную фабрику. Одно из возможных направлений — развитие технологической схемы горнодобывающего предприятия с выдачей горной массы на поверхность по наклонному стволу троллейвозами грузоподъёмностью 40-50 т, а также схем с предварительным обогащением рудной массы под землёй. Широкое распространение получает технологическая схема горнодобывающего предприятия с твердеющей и гидравлической закладкой выработанного пространства, в т.ч. отходами горного производства, обогатительного и металлургического переделов. Снижение стоимости закладки расширяет область эффективного применения этих схем на отработку рядовых по стоимости и бедных руд. В вертикальных технологических схемах складывается тенденция к переходу на плоские днища и торцевой выпуск. При комбинированной (открыто-подземной) отработке месторождений возможно использование единых технологических схем горнодобывающего предприятия. Для отбойки применяют карьерные буровые станки, на погрузке — гидравлические экскаваторы, конвейерный подъём по общему стволу, заполнение пустот вскрышными породами.

Построение и расчёты технологической схемы горнодобывающего предприятия базируются на результатах разносторонних исследований вопросов отбойки, выпуска и вторичного дробления руды, конструкций днищ блоков, схем вскрытия и подготовки, параметров применения циклично-поточной и поточной технологий с использованием самоходного оборудования, виброустановок и конвейерных систем. В основе расчёта технологических схем рудных шахт лежат зависимости занятости пунктов выпуска руды от соотношения затрат времени на погрузку транспортной единицы ко времени её движения и разгрузки, от соотношения вида, характеристики и числа транспортных средств к числу пунктов выпуска и кусковатости рудной массы, от соотношения простоев транспорта к числу очистных забоев и ёмкости аккумулирующих выработок. Для формирования и оценки технологической схемы горнодобывающего предприятия как системы рудопотоков определяют мощность технологических звеньев — количество и производительность очистных и подготовительных забоев, число и ёмкость транспортных единиц, типоразмеры оборудования подземного дробильно-бункерного комплекса, производительность подъёма. При этом мощность каждого технологического звена понимается как наибольшая возможная его производительность при отсутствии помех со стороны других звеньев, а мощность действующей рудной шахты при данной технологической схеме горнодобывающего предприятия — как максимальная добыча полезных ископаемых установленного качества в единицу времени при наиболее полном использовании средств и возможностей организации производства. Перспективы технологической схемы горнодобывающего предприятия в первую очередь связываются со схемами с вертикальными рудоподъёмными и вспомогательными стволами, расположенными в центре на общей площадке, и вентиляционными — на флангах шахтного поля. При освоении месторождений, залегающих на глубине до 500-600 м, наиболее целесообразна схема с вертикальным рудоподъёмным стволом в сочетании с наклонным съездом для самоходного оборудования, а при больших глубинах — в сочетании с грузовым вертикальным стволом, оборудованным кабель-краном для спуска самоходного и крупногабаритного стационарного оборудования без разборки. Эффективной может оказаться схема с конвейерным транспортом руды по наклонному стволу прямо на обогатительную фабрику. Одно из возможных направлений — развитие технологической схемы горнодобывающего предприятия с выдачей горной массы на поверхность по наклонному стволу троллейвозами грузоподъёмностью 40-50 т, а также схем с предварительным обогащением рудной массы под землёй. Широкое распространение получает технологическая схема горнодобывающего предприятия с твердеющей и гидравлической закладкой выработанного пространства, в т.ч. отходами горного производства, обогатительного и металлургического переделов. Снижение стоимости закладки расширяет область эффективного применения этих схем на отработку рядовых по стоимости и бедных руд. В вертикальных технологических схемах складывается тенденция к переходу на плоские днища и торцевой выпуск. При комбинированной (открыто-подземной) отработке месторождений возможно использование единых технологических схем горнодобывающего предприятия. Для отбойки применяют карьерные буровые станки, на погрузке — гидравлические экскаваторы, конвейерный подъём по общему стволу, заполнение пустот вскрышными породами.

На угольных шахтах технологическая схема горнодобывающего предприятия характеризуется высоким уровнем комплексной механизации очистных и подготовительных работ, широким применением конвейерного транспорта угля и производительных средств колёсного транспорта, эффективной вентиляцией выработок, использованием средств механизации и автоматизации на вспомогательных процессах и для обеспечения безопасных и комфортных условий труда. Доставка людей, материалов и оборудования к рабочим местам производится колёсным или монорельсовым транспортом.

На угольных шахтах технологическая схема горнодобывающего предприятия характеризуется высоким уровнем комплексной механизации очистных и подготовительных работ, широким применением конвейерного транспорта угля и производительных средств колёсного транспорта, эффективной вентиляцией выработок, использованием средств механизации и автоматизации на вспомогательных процессах и для обеспечения безопасных и комфортных условий труда. Доставка людей, материалов и оборудования к рабочим местам производится колёсным или монорельсовым транспортом.

В угольных шахтах СССР, КНР и стран Европы получили распространение технологические схемы горнодобывающего предприятия с длинными очистными забоями, оборудованными комбайнами флангового действия или стругами, механизированной или стоечной крепью, скребковыми конвейерами. Управление горным давлением осуществляется, как правило, полным обрушением пород кровли. Закладка выработанного пространства применяется при разработке мощных крутых пластов, представленных самовозгорающимися углями, и для охраны объектов на земной поверхности. Подготовка очистных забоев производится одиночными или спаренными выработками, погашаемыми вслед за очистным забоем или используемыми повторно при отработке соседней лавы. Горизонтальные магистральные выработки проводят также одиночными или спаренными, чаще полевыми, наклонные — по 2-3 на выемочное поле (рис. 9).

В шахтах США, Канады и Австралии широко применяют технологическую схему горнодобывающего предприятия с короткими очистными забоями. При очистной выемке угля и при проведении выработок используется самоходное оборудование, телескопические ленточные конвейеры; очистные и подготовительные выработки крепят анкерами. Управление горным давлением осуществляется путём регулярного оставления целиков угля. Общешахтный транспорт конвейерный или колёсный. При подготовке к эксплуатации выемочные поля оконтуривают группами выработок (по 4-6 в группе), проводимых, как правило, без подрывки пород и используемых обособленно для технологических целей: вентиляции, транспорта угля, доставки материалов и оборудования, перемещения людей (рис. 10).

Технологические схемы горнодобывающего предприятия с короткими очистными забоями характеризуются высоким уровнем производительности труда и низким извлечением угля из недр. Область наиболее эффективного применения этих схем — пологие и горизонтальные пласты средней мощности.

Помимо технологии очистных работ к наиболее характерным признакам технологических схем угольной шахты, определяющим конструктивное воплощение схемы и генеральное направление формирования углепотока, относятся схемы вскрытия и подготовки. По этим признакам выделяются технологические схемы горнодобывающего предприятия с разделением шахтного поля на блоки и без разделения, одногоризонтные (одноступенчатые) и многогоризонтные (многоступенчатые) в сочетании с этажной, панельной и погоризонтной подготовкой. При переменных углах падения пластов применяют комбинированную подготовку, например этажную в бремсберговой части поля и погоризонтную или панельную — в уклонной.

Технологическая схема горнодобывающего предприятия с разделением шахтного поля на блоки используется при значительных размерах шахтного поля по простиранию (до 10-16 км). Размеры блоков по простиранию от 2,5-3 км при выемке пластов по простиранию и до 4-4,5 км при выемке по падению или восстанию. Оптимальное число блоков 4-6 при одном горизонте и 3-4 при разделении шахтного поля на два горизонта. Каждый блок вскрывается двумя стволами, предпочтительно центрально-сдвоенными. На откаточном горизонте блоки соединяют общей транспортной магистралью (как правило, полевым штреком) с главным стволом, пройденным в центре шахтного поля (рис. 11).

Технологическая схема горнодобывающего предприятия характеризуется независимой и, как правило, одновременной отработкой блоков, их обособленным проветриванием и объединённой транспортной системой. Применение технологических схем с разделением на блоки позволяет обеспечить интенсивную разработку запасов, хорошие технико-экономические показатели, повышение безопасности труда при значительных масштабах производства.

Технологическая схема горнодобывающего предприятия характеризуется независимой и, как правило, одновременной отработкой блоков, их обособленным проветриванием и объединённой транспортной системой. Применение технологических схем с разделением на блоки позволяет обеспечить интенсивную разработку запасов, хорошие технико-экономические показатели, повышение безопасности труда при значительных масштабах производства.

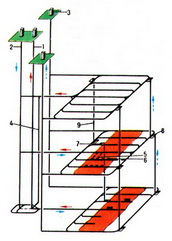

Одногоризонтные схемы характерны для шахт, разрабатывающих одиночные горизонтальные и пологие пласты угля и горючего сланца или свиты из 2-4 пластов при размерах шахтных полей по падению до 3 км. Основные транспортные и вентиляционные выработки имеют продолжительный срок службы (на всё время отработки запасов шахтного поля или на период отработки крупных его частей — бремсберговой, уклонной или крыла поля). Углепотоки из всех участков шахтного поля сосредоточиваются на едином транспортном горизонте и направляются к главному стволу для выдачи на поверхность (рис. 12).

Шахтное поле вскрывается вертикальными стволами, а при малой глубине залегания пластов — наклонными. Грузовой ствол размещается, как правило, в центре шахтного поля, вентиляционные стволы имеют центральное расположение, центрально-отнесённое или фланговое. Последние две схемы расположения вентиляционных стволов характерны для газообильных шахт и для случаев отработки протяжённых по простиранию шахтных полей. При разработке шахтой одного пласта основные вскрывающие выработки примыкают непосредственно к главным выработкам транспортного и вентиляционного горизонта (рис. 9). При одновременной отработке 2-4 пластов основные вскрывающие выработки могут примыкать и к квершлагам, вскрывающим пласты на транспортных и вентиляционных горизонтах (рис. 12). При одногоризонтных технологических схемах горнодобывающего предприятия наибольшее распространение получили панельная схема подготовки и система разработки длинными столбами по простиранию, а на пластах с углами падения до 10° — погоризонтная схема подготовки и система длинных столбов по падению с выемкой угля по падению или восстанию. В очистных забоях выемка угля производится комбайнами или стругами, доставка угля — скребковыми конвейерами. Широко применяются механизированные крепи. Управление горным давлением в большинстве случаев осуществляется путём полного обрушения пород кровли. Закладка выработанного пространства используется только для предотвращения опасных деформаций земной поверхности.

Шахтное поле вскрывается вертикальными стволами, а при малой глубине залегания пластов — наклонными. Грузовой ствол размещается, как правило, в центре шахтного поля, вентиляционные стволы имеют центральное расположение, центрально-отнесённое или фланговое. Последние две схемы расположения вентиляционных стволов характерны для газообильных шахт и для случаев отработки протяжённых по простиранию шахтных полей. При разработке шахтой одного пласта основные вскрывающие выработки примыкают непосредственно к главным выработкам транспортного и вентиляционного горизонта (рис. 9). При одновременной отработке 2-4 пластов основные вскрывающие выработки могут примыкать и к квершлагам, вскрывающим пласты на транспортных и вентиляционных горизонтах (рис. 12). При одногоризонтных технологических схемах горнодобывающего предприятия наибольшее распространение получили панельная схема подготовки и система разработки длинными столбами по простиранию, а на пластах с углами падения до 10° — погоризонтная схема подготовки и система длинных столбов по падению с выемкой угля по падению или восстанию. В очистных забоях выемка угля производится комбайнами или стругами, доставка угля — скребковыми конвейерами. Широко применяются механизированные крепи. Управление горным давлением в большинстве случаев осуществляется путём полного обрушения пород кровли. Закладка выработанного пространства используется только для предотвращения опасных деформаций земной поверхности.

Многогоризонтные технологические схемы характерны для шахт, разрабатывающих свиты крутых и наклонных пластов (рис. 13), а также пологие пласты при размерах шахтных полей по падению свыше 2,5-3 км и при значительной мощности междупластья в случае залегания пластов, близких к горизонтальному.

Многогоризонтные технологические схемы горнодобывающего предприятия применяются также при разработке пологих одиночных или свиты пластов, разбитых в пределах шахтного поля крупными тектоническими нарушениями с амплитудами в десятки метров на блоки со значительными запасами угля. При многогоризонтных технологических схемах горнодобывающего предприятия разрабатываемые пласты вскрывают вертикальными стволами и капитальными квершлагами, разделяющими шахтное поле на этажи (при крутом падении пластов) или ступени (при пологом и наклонном залегании пластов). Вертикальные стволы проходят с поверхности, как правило, до первого рабочего горизонта, а затем по мере исчерпания запасов в этаже или ступени их углубляют до следующего рабочего горизонта. При пологом и наклонном залегании пластов нередко вместо углубки действующих стволов проходят с поверхности новые стволы, отнесённые вниз по падению пластов. На крутом падении применяют этажную схему подготовки с разделением свиты разрабатываемых пластов на группы и проведением групповых транспортных и вентиляционных штреков, как правило, по породам лежачего бока нижнего пласта в группе. Пласты в группе вскрывают промежуточными квершлагами, разбивающими этаж на выемочные участки, что позволяет не поддерживать пластовые выработки по всей длине этажа. В работе находятся одновременно 2-3 этажа, один из которых готовится к эксплуатации. Тонкие и средней мощности крутые пласты разрабатывают по системе "лава-этаж" или длинными столбами по простиранию с выемкой угля отбойными молотками в потолкоуступном забое (тонкие пласты), комбайнами в прямолинейном забое с магазинным уступом или реже без такового. Применяется также система разработки полосами по падению с выемкой угля агрегатами с гидрофицированной крепью. В пределах очистного забоя отбитый уголь транспортируется самотёком, по горизонтальным выработкам — колёсным транспортом. Мощные крутые пласты разрабатывают как с разделением на слои (горизонтальные, наклонные и поперечно-наклонные) с применением стоечных, щитовых и гидрофицированных крепей, а также ограждающей сетки при системе разработки подэтажным обрушением, так и без разделения на слои с использованием щитовой крепи. Отбойка угля производится преимущественно буровзрывным способом, управление горным давлением — полным обрушением пород кровли или закладкой выработанного пространства. От выемочного участка до ствола уголь доставляется колёсным транспортом. На пологих пластах при многогоризонтных технологических схемах горнодобывающего предприятия применяют панельную или погоризонтную подготовку и системы разработки преимущественно длинными столбами по простиранию или падению. Сплошная система и комбинированная имеют ограниченное распространение.

Многогоризонтные технологические схемы горнодобывающего предприятия применяются также при разработке пологих одиночных или свиты пластов, разбитых в пределах шахтного поля крупными тектоническими нарушениями с амплитудами в десятки метров на блоки со значительными запасами угля. При многогоризонтных технологических схемах горнодобывающего предприятия разрабатываемые пласты вскрывают вертикальными стволами и капитальными квершлагами, разделяющими шахтное поле на этажи (при крутом падении пластов) или ступени (при пологом и наклонном залегании пластов). Вертикальные стволы проходят с поверхности, как правило, до первого рабочего горизонта, а затем по мере исчерпания запасов в этаже или ступени их углубляют до следующего рабочего горизонта. При пологом и наклонном залегании пластов нередко вместо углубки действующих стволов проходят с поверхности новые стволы, отнесённые вниз по падению пластов. На крутом падении применяют этажную схему подготовки с разделением свиты разрабатываемых пластов на группы и проведением групповых транспортных и вентиляционных штреков, как правило, по породам лежачего бока нижнего пласта в группе. Пласты в группе вскрывают промежуточными квершлагами, разбивающими этаж на выемочные участки, что позволяет не поддерживать пластовые выработки по всей длине этажа. В работе находятся одновременно 2-3 этажа, один из которых готовится к эксплуатации. Тонкие и средней мощности крутые пласты разрабатывают по системе "лава-этаж" или длинными столбами по простиранию с выемкой угля отбойными молотками в потолкоуступном забое (тонкие пласты), комбайнами в прямолинейном забое с магазинным уступом или реже без такового. Применяется также система разработки полосами по падению с выемкой угля агрегатами с гидрофицированной крепью. В пределах очистного забоя отбитый уголь транспортируется самотёком, по горизонтальным выработкам — колёсным транспортом. Мощные крутые пласты разрабатывают как с разделением на слои (горизонтальные, наклонные и поперечно-наклонные) с применением стоечных, щитовых и гидрофицированных крепей, а также ограждающей сетки при системе разработки подэтажным обрушением, так и без разделения на слои с использованием щитовой крепи. Отбойка угля производится преимущественно буровзрывным способом, управление горным давлением — полным обрушением пород кровли или закладкой выработанного пространства. От выемочного участка до ствола уголь доставляется колёсным транспортом. На пологих пластах при многогоризонтных технологических схемах горнодобывающего предприятия применяют панельную или погоризонтную подготовку и системы разработки преимущественно длинными столбами по простиранию или падению. Сплошная система и комбинированная имеют ограниченное распространение.

Важный параметр технологической схемы горнодобывающего предприятия — порядок отработки пластов в свите, выемочных полей и участков в пределах пласта. Решающую роль в его выборе играет геомеханический фактор.

Важный параметр технологической схемы горнодобывающего предприятия — порядок отработки пластов в свите, выемочных полей и участков в пределах пласта. Решающую роль в его выборе играет геомеханический фактор.

В большинстве технологических схем угольных шахт предусматривается нисходящий порядок отработки взаимозависимых пластов в свите, за исключением случаев опережающей в пределах этажа отработки защитных пластов, в т.ч. залегающих стратиграфически выше выбросоопасных или в середине группы одновременно разрабатываемых пластов.

На пологих пластах панели в бремсберговой части поля разрабатывают в направлении от ствола к границам шахтного поля, в уклонной — от границ к стволу. В пределах панели ярусы отрабатывают в нисходящем порядке, последовательно или через один ярус с последующей выемкой промежуточных. На сильно обводнённых пластах практикуется предварительная отработка нижнего в панели яруса для частичного осушения вышележащих. На тонких крутых пластах выемочные участки в этаже отрабатывают в направлении от ствола (главного квершлага) к границам шахтного поля. На пластах средней мощности и мощных предпочтителен обратный порядок отработки выемочных участков, при котором в случае самовозгорания или опасного нагрева угля можно обеспечить более надёжную изоляцию выработанного пространства от сети действующих горных выработок.

Особое место в практике разработки угольных месторождений занимают технологические схемы с гидравлической добычей угля. При сходном в конструктивном отношении с обычными технологическими схемами горнодобывающего предприятия схемы гидрошахт отличаются расположением транспортных выработок относительно элементов залегания пласта, обеспечивающим самотёчное перемещение смеси "уголь — вода" в пределах выемочного поля или всей шахты.

Особое место в практике разработки угольных месторождений занимают технологические схемы с гидравлической добычей угля. При сходном в конструктивном отношении с обычными технологическими схемами горнодобывающего предприятия схемы гидрошахт отличаются расположением транспортных выработок относительно элементов залегания пласта, обеспечивающим самотёчное перемещение смеси "уголь — вода" в пределах выемочного поля или всей шахты.

Существуют разновидности технологическая схем горнодобывающих предприятий гидрошахт: с короткими очистными забоями при разрушении и отбойке угля гидравлическими, механо-гидравлическими и взрывогидравлическими способами и с длинными очистными забоями, где отбойка угля производится механо-гидравлическим способом.

В очистных и подготовительных забоях применяют специальные комбайны типов К56МГ и "Урал-38". Общешахтный транспорт — гидравлический самотёчный и напорный, а также конвейерный (обезвоженного угля). Для подъёма гидросмеси по стволу используют углесосы и эрлифты.