Железорудная промышленность

ЖЕЛЕЗОРУДНАЯ ПРОМЫШЛЕННОСТЬ (а. iron ore industry; н. Eisenerzindustrie; ф. industrie de minerais de fer; и. industria minera del hierro) — подотрасль чёрной металлургии, занимающаяся добычей, обогащением и окускованием железорудного сырья для выплавки чугуна и стали. Добыча железной руды и получение из неё железа известны с древних времён. Способ получения железа из руды (сыродутный процесс), по-видимому, был открыт в Малой Азии в конце 3-го — начале 2-го тысячелетия до н.э. Почти весь период 2-го тысячелетия до н.э. железоделательная индустрия ограничивалась обслуживанием сакральных сфер жизни. Лишь с последних веков этого тысячелетия в областях Малой Азии, Закавказья и Передней Азии железо постепенно становится основным материалом для изготовления орудий труда и оружия.

Развитие железорудной промышленности в CCCP. Распространение металлургии железа на территории CCCP относится к концу 2-го — началу 1-го тысячелетия до н.э. Обитавшие в центральных и северных лесных областях Европейской части CCCP племена были знакомы с металлургией железа с 8-7 вв. до н.э. В степях Северного Причерноморья в 7-4 вв. до н.э., где обитали племена скифов, обнаружены следы металлургического производства на Каменском городище, близ Никополя; там было найдено большое количество остатков железоделательных и кузнечных промыслов. В большинстве районов восточной Азии, в Южной Сибири и на Алтае железные изделия широко распространяются в 4-3 вв. до н.э. Первые признаки железорудного дела в Африке появляются с этого же времени, хотя в целом большинство народов этого континента узнали железо лишь в эпоху средневековья. В средние века распространились железоделательные народные промыслы в Карелии, Тихвине, Каргополе, Новгороде, Череповце, Устюжне, затем в районе Тулы и др. Железо получали сыродутным способом из бурого железняка в домницах и горнах. К 16 в. относится зарождение доменного производства, а с 17 в. возникают горные предприятия промышленного типа. В 1632 построен Городищенский железоделательный завод в районе Тулы. Тульский железорудный район на базе Тульского и Липецкого месторождений бурых железняков и сидеритов — первая сырьевая база металлургии в Центральной России.

Реклама

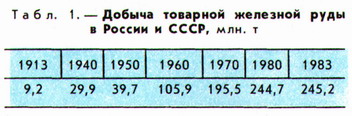

Развитие железорудной промышленности как отрасли началось лишь в 1-й половине 18 в. До середины 18 в. в основном добывались руды с малым содержанием фосфора, что сдерживало рост железорудной промышленности. Изобретение основных способов выплавки железа (англичанин Г. Бессемер, 1856; француз П. Мартен, 1864; англичанин С. Дж. Томас, 1878) позволило добывать и перерабатывать руды с большим содержанием фосфора. В начале 18 в. быстро развивается железорудная промышленность на Урале: в это время действует около 70 железоделательных заводов. В 1721 пущен Высокогорский железный рудник, а затем Гороблагодатский и Бакальский рудники. Развитие железорудной промышленности на юге России началось с постройки Луганского металлургического завода (1795). Близкое расположение топливной и рудной баз в Донбассе выводят юг России на первое место в металлургическом производстве. В 1881 началась массовая разработка железных руд в Кривбассе. Железорудная промышленность дореволюционной России являлась отсталой отраслью горной промышленности. На подземных и открытых работах преобладали ручной труд (бурение, погрузка, откатка) и конная тяга. Максимальная добыча железных руд (1913) 9,2 млн. т; средняя годовая мощность рудника 21 тысяча т руды; мощность наиболее крупных рудников в Кривбассе 100-200 тысяч т. Производительность труда одного рабочего 94-270 т руды в год.

Новый этап в развитии железорудной промышленности наступил после Октябрьской революции 1917. Быстрыми темпами восстанавливаются и реконструируются рудники, разрушенные во время Гражданской войны и военной интервенции 1918-20, строятся новые. На шахтах внедряются компрессорные установки, новые подъёмные и водоотливные машины, механизируются горные работы, применяются эффективные системы разработки с магазинированием руды, слоевым и этажным обрушением. На карьерах внедряются гидравлические, дренажные и экскаваторные работы, ударно-канатное и вращательное бурение, паровозный железнодорожный транспорт; для отбойки руды применяют массовые взрывы. В Кривбассе появились шахты с производительностью 1,5-2 млн. т руды в год ("Гигант", им. С. М. Кирова, им. Карла Либкнехта, им. Коминтерна, им. Г. К. Орджоникидзе и др.). Основной сырьевой базой чёрной металлургии страны предвоенных лет становится Криворожский железорудный бассейн (1/2 общесоюзной добычи железной руды). Во 2-й половине 30-х гг. быстрыми темпами осваиваются месторождения восточных районов. На базе построенного в 1931 Магнитогорского рудника, месторождений Хакасии, Горной Шории создаётся новая угольно-металлургическая база страны — Урало-Кузнецкий металлургический комбинат. Удельный вес добычи железных руд восточных районов в 1940 — 33% общесоюзной добычи (19,6% в 1913). Производительность труда рабочего на рудниках возросла в 5 раз (по сравнению с 1913).

В годы Великой Отечественной войны 1941-45, в период оккупации железорудных районов юга, интенсивно растёт добыча железной руды на Урале, в Казахстане и Сибири, что обеспечило потребности страны в металле для нужд фронта. В 1946-50 восстановлены и реконструированы железорудные предприятия юга (Криворожского и Керченского бассейнов). В начале 50-х гг. в центре страны, в бассейны KMA, осваиваются месторождения богатых железных руд (Лебединский и Михайловский ГОКи) и железистых кварцитов (рудник им. И. М. Губкина). Железорудно-промышленные страны в основном основывалась на добыче и переработке преимущественно богатых железных руд, запасы которых ограничены, что сдерживало её дальнейшее развитие. В середине 50-х гг. начался новый этап в развитии отечественной железорудной промышленности — вовлечение в эксплуатацию разведанных запасов бедных магнетитовых руд (железистых кварцитов), после обогащения которых получаются высококачественные железорудные концентраты (содержание железа свыше 60%). Этот период характеризуется концентрацией производства, опережающим ростом открытой добычи, повышением качества товарной продукции, началом строительства крупнейших ГОКов с высокомеханизированными и автоматизированными технологическими процессами производства.

В послевоенный период существенно изменилось географическое размещение разведанных запасов железных руд: возросли запасы руд в центральном, северо-западном и восточном районах страны. По количеству балансовых запасов железных руд CCCP занимает 1-е место в мире (свыше 100 млрд. т, 1980), располагая надёжной сырьевой базой для обеспечения потребностей чёрной металлургии. Основные железорудные базы Европейской части CCCP: Криворожский железорудный бассейн (Кривбасс) и Курская магнитная аномалия, на долю которых приходится соответственно 23,4 и 27,9% запасов руд. Рудами Криворожского и Кременчугского бассейнов снабжаются заводы Приднепровья, Донбасса и других районов. Бурые железняки Камыш-Бурунского железорудного комбината (Керченский железорудный бассейн) служат основной рудной базой завода "Азовсталь". Металлургические предприятия центра страны (Новолипецкий, Новотульский заводы и строящийся Оскольский электрометаллургический комбинат) обеспечиваются рудами KMA, обладающей значительными запасами богатых (до 65% железа) и бедных магнетитовых руд.

В 1981 производство товарной руды (16% от производства её в CCCP) осуществлялось главным образом за счёт действующих с начала 70-х гг. Михайловского, Лебединского ГОКов и строящегося Стойленского с открытой добычей руды (годовая мощность каждого 24-48 млн. т сырой руды). Основные запасы богатых руд залегают на большой глубине (свыше 700 м) в сложных горно- и инженерно-геологических условиях. Возводится опытно-промышленный Яковлевский рудник по добыче этих руд. Рудной базой Череповецкого и других металлургических заводов являются бедные магнетитовые руды Оленегорского, Ковдорского, Костомукшского месторождений Кольского полуострова. Для обеспечения металлургических заводов Урала, Сибири значительно расширена рудная база восточных районов страны. На Урале действуют Качканарский горно-обогатительный комбинат, Северо-Песчанская шахта, наращивают добычу Высокогорское и Гороблагодатское рудоуправления. В Казахстане, в Кустанайском железорудном районе, для снабжения Магнитогорского металлургического комбината (в связи с исчерпанием рудных запасов г. Магнитная), заводов Южного Урала, Карагандинского металлургического завода построены Соколовско-Сарбайский горно-обогатительный комбинат, Лисаковский ГОК, строится Качарский ГОК, ширится разработка Атасуйского железорудного района, осваивается Коржинкольское месторождение. Рудной базой металлургических заводов Сибири (Западносибирского и Кузнецкого) являются Коршуновское и Рудногорское месторождения Ангаро-Илимского железорудного бассейна (Коршуновский ГОК), а также предприятия Горной Шории (Кемеровская область), Красноярского края (Краснокаменское и Ирбинское рудоуправления), Хакасии (Абаканское рудоуправление), разведанные месторождения в Алтайском крае (Белорецкое, Инское и Холзунское). На востоке страны сырьевой базой являются месторождения Южно-Алданского района (Таёжное, Десовское) и Чаро-Токкинского железорудного района в Южной Якутии, Гаринское (Амурская область) и Кимканское (Хабаровский край) месторождения, выгодно расположенные по отношению к южноякутским коксующимся углям.

В 1981 производство товарной руды (16% от производства её в CCCP) осуществлялось главным образом за счёт действующих с начала 70-х гг. Михайловского, Лебединского ГОКов и строящегося Стойленского с открытой добычей руды (годовая мощность каждого 24-48 млн. т сырой руды). Основные запасы богатых руд залегают на большой глубине (свыше 700 м) в сложных горно- и инженерно-геологических условиях. Возводится опытно-промышленный Яковлевский рудник по добыче этих руд. Рудной базой Череповецкого и других металлургических заводов являются бедные магнетитовые руды Оленегорского, Ковдорского, Костомукшского месторождений Кольского полуострова. Для обеспечения металлургических заводов Урала, Сибири значительно расширена рудная база восточных районов страны. На Урале действуют Качканарский горно-обогатительный комбинат, Северо-Песчанская шахта, наращивают добычу Высокогорское и Гороблагодатское рудоуправления. В Казахстане, в Кустанайском железорудном районе, для снабжения Магнитогорского металлургического комбината (в связи с исчерпанием рудных запасов г. Магнитная), заводов Южного Урала, Карагандинского металлургического завода построены Соколовско-Сарбайский горно-обогатительный комбинат, Лисаковский ГОК, строится Качарский ГОК, ширится разработка Атасуйского железорудного района, осваивается Коржинкольское месторождение. Рудной базой металлургических заводов Сибири (Западносибирского и Кузнецкого) являются Коршуновское и Рудногорское месторождения Ангаро-Илимского железорудного бассейна (Коршуновский ГОК), а также предприятия Горной Шории (Кемеровская область), Красноярского края (Краснокаменское и Ирбинское рудоуправления), Хакасии (Абаканское рудоуправление), разведанные месторождения в Алтайском крае (Белорецкое, Инское и Холзунское). На востоке страны сырьевой базой являются месторождения Южно-Алданского района (Таёжное, Десовское) и Чаро-Токкинского железорудного района в Южной Якутии, Гаринское (Амурская область) и Кимканское (Хабаровский край) месторождения, выгодно расположенные по отношению к южноякутским коксующимся углям.

Продукция железорудных предприятий — товарная руда (табл. 1), представлена концентратом и природно-богатой рудой (агломерационной и кусковой).

Из концентрата и агломерации руды производят подготовленное к плавке сырьё: агломерат и окатыши. В связи с ростом добычи бедных руд содержание железа в сырой руде снизилось в среднем с 44,5% (1960) до 34,7% (1980), а его содержание в товарной руде повысилось соответственно с 54,3 до 59,3%. Доля концентратов в товарной руде увеличилась с 38% (1960) до 72% (1980), а содержание железа в концентрате возросло с 55,1 до 61,5%. Около 42% объёма железорудного концентрата содержание железа 65% и выше. С 1954 CCCP занимает 1-е место в мире по производству агломерата: 151,3 млн. т с содержанием железа 52,3% (1980). Производство окатышей (впервые начато в 1965 на Соколовско-Сарбайском ГОКе) составило 51 млн. т с содержанием железа 61,3% (1980). За 1960-80 средняя производственная мощность горного предприятия по добыче сырой железной руды увеличилась с 1,35 до 6,8 млн. т, в т.ч. карьера и шахты соответственно в 5 и 2 раза, добыча сырой руды выросла в 3,4 раза и составляет около 500 млн. т (1-е место в мире), удельный вес добычи открытым способом — с 57,1 до 84,6%.

Глубина горных работ достигла на шахтах более 1000 м (Кривбасс) и на карьерах 300 м (Кривбасс, Урал, Казахстан) при проектных глубинах соответственно 1200-1300 м и 500-700 м. Подземная разработка железных руд осуществляется 40 шахтами, из них 13 имеют производительность свыше 2,5 млн. т каждая. Более 66% товарных руд подземной добычи производится в Кривбассе, 17% — на Урале и в Казахстане, 10% — в Сибири. В связи с ростом глубинной разработки железорудных месторождений проведены коренная реконструкция и техническое перевооружение железорудных предприятий и шахт, в результате чего средняя годовая производительность труда одного работающего на подземной добыче руды достигла 2300 т. Высота этажа — 80-90 м. Всё шире используются системы разработки с обрушением руды и вмещающих пород (69%), очистные работы на сдвоенных этажах с перепуском руды на концентрации горизонта, механизация добычных и вспомогательных процессов. На выпуске и доставке руды применяются виброустановки и самоходные погрузочно-доставочные машины, на проходке горизонтальных выработок — комплексы горных машин и других, на проходке вертикальных выработок — комбайны, на взрывных работах — машины по механизированной зарядке скважин.

Открытая разработка руд осуществляется на 60 карьерах, из них 15 мощностью каждый 10-48,5 млн. т сырой руды в год обеспечивают 73% объёма открытой добычи. Удельный вес добычи сырой руды на карьерах в основных районах страны (%, 1980): Украина — 47,1, Центр Европейской части CCCP — 15,4, северо-запад Европейской части — 6,7, Урал — 14,2, Казахстан — 9,6, Сибирь — 6,3. На карьерах используются мощное высокопроизводительное буровое, погрузочное и транспортное оборудование, передовая технология и организация работ. Средняя производительность труда одного работающего на добыче сырой руды 7500 т в год (1980). Высота уступов 15 м и более. При бурении скважин 92% объёма работ выполняется станками шарошечного бурения (диаметр скважин 250-320 мм), погрузка горной массы — экскаваторами-мехлопатами и драглайнами вместимостью ковша 4,6-16 м3, роторными комплексами производительностью 5-10 тысяч м3/час. Доставка горной массы в основном железнодорожным (53%) и автомобильным (41,2%), в меньшем объёме конвейерным и гидравлическим транспортом. Основные тяговые средства на железнодорожном транспорте: тяговые агрегаты (сцепной вес до 360 т), электровозы (100-180 т), тепловозы мощностью 1472 кВт. Перевозка — в думпкарах (грузоподъёмностью от 80 до 180 т), автосамосвалах (27-120 т). На взрывных работах применяются механизированные комплексы по приготовлению, доставке и зарядке скважин взрывчатыми веществами. В связи с увеличением глубины разработки на многих карьерах широко внедряется циклично-поточная технология, основанная на доставке горной массы с нижних горизонтов карьеров на поверхность конвейерным транспортом с шириной ленты 2000 м, производительностью одной линии 20 млн. т руды и более в год, и обеспечивающая эффективную отработку месторождения (Новокриворожский, Ингулецкий, Северный, Южный, Оленегорский ГОКи и др.).

Технология обогащения магнетитовой руды предусматривает многостадийное дробление, измельчение, магнитную сепарацию, дешламацию. Для вовлечения в эксплуатацию значительных запасов слабомагнитных руд (окисленных кварцитов) разработана технология их обогащения в сильном магнитном поле (Михайловский горно-обогатительный комбинат). Обогатительные фабрики оснащаются высококачественным оборудованием большой единичной мощности: дробилки, мельницы самоизмельчения (диаметр 9 м, объём 160 м3), шаровые мельницы (объём 82 м и 140 м3) и другие; магнитные сепараторы (производительность 250 т/ч); гидроциклоны (диаметр 350-1400 мм); магнитные дешламаторы; вакуум-фильтры. На окомковательных фабриках устанавливаются обжиговые машины конвейерного типа (Лебединский, Северный, Михайловский ГОКи, Костомукшский горно-обогатительный комбинат) и специальная печь (Полтавский горно-обогатительный комбинат). Технический прогресс при добыче и подготовке руд обеспечивается внедрением на предприятиях автоматических систем управления как отдельными технологическими процессами, так и производством в целом (например, АСУ карьерным автотранспортом на Ингулецком ГОКе и Ковдорском горно-обогатительном комбинате, АСУ производством окатышей на Северном и Полтавском ГОКах), комплексной системы управления качеством продукции (Соколовско-Сарбайский, Ингулецкий, Михайловский ГОКи и др.).

Железорудная промышленность в других социалистических странах. Сырьевой базой железорудной промышленности Болгарии (металлургический комбинат "Л. Брежнев" в Пернике) является Кремиковицкое месторождение железных руд. Венгрия на 4/5 обеспечивает свои потребности в сырье за счёт импорта, в основном из CCCP (комбинаты в Боршоде, в Дунауйвароше). В Румынии месторождения железных руд в Западных Румынских горах являются сырьевой базой для металлургических комбинатов в Решице, Хунедоаре и Галаце, частично работающих на местной руде, частично на импортном сырье. Чёрная металлургия Чехословакии на 85% работает на привозной руде. Добыча железных руд в Югославии (в Боснии — месторождения Любия и Вареш; в Македонии — месторождение Уичево) позволяет работать на местной железной руде металлургическим комбинатам, которые имеются в каждой республике. Китай имеет крупные запасы железных руд, однако эта руда низкого качества и стране приходится импортировать руду высокого качества для получения нужной шихты для доменных печей. В Китае главной металлургической базой страны являются месторождения железных руд на северо-востоке (месторождения Ляонин, Хэбэй, Аньхой, Хубэй и др.), снабжающие сырьём Аньшаньский металлургический комбинат, заводы в Бэньси, Даляне, Фушуне, Фулаэрцзи и Тунхуа, на севере Китая (Шицзиншаньский и Тайюаньский металлургические комбинаты, заводы в Тяньцзине и Таншане). Польша, обладая небольшими месторождениями железных руд в районе Ченстоховы, в основном ввозит железные руды из других стран. Чехословакия, Румыния, Польша, Венгрия значительную часть руд импортируют из CCCP.

В промышленно развитых капиталистических и развивающихся странах развитие сырьевой базы железорудной промышленности характеризуется значительным ростом разведанных запасов — около 193 млрд. т в 1983 (77 млрд. т в середины 50-х гг.). Залежи железных руд распределены неравномерно: 48% запасов сосредоточены в развивающихся странах, доля которых в потреблении руды не превышает 6%, 52% — в промышленно развитых капиталистических странах, в том числе 18,5 в основных странах — продуцентах чёрных металлов (США, страны Западной Европы, Япония).

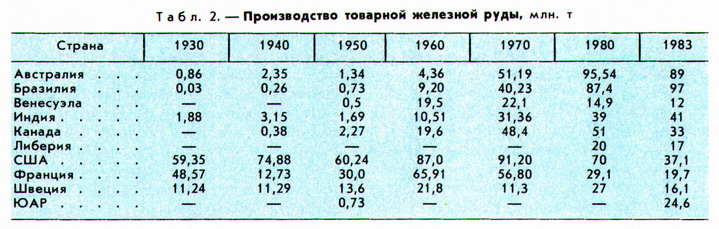

Суммарная добыча железных руд в промышленно развитых капиталистических и развивающихся странах в 1983 составила около 520 млн. т. Промышленно развитые страны доминируют в добыче железных руд (табл. 2), хотя их доля в 1950-81 сократилась с 92 до 60%.

Основными странами-продуцентами в указанной группе стран являются Австралия, США, Канада, Швеция, Франция. При этом, если США, Швеция и Франция относятся к числу "старых" районов добычи железных руд, то в Австралии и Канаде железорудная промышленность развивается лишь с 50-х гг. 20 в. США до 2-й мировой войны 1939-1945 полностью обеспечивали себя железной рудой, однако в конце 70-х гг. их потребность в сырье удовлетворялась за счёт местной добычи примерно на 2/3. Основные разработки ведутся в районе месторождения озера Верхнее и прилегающих к нему штатов Миннесота, Висконсин, Мичиган. Добываемая руда содержит около 50% железа. В связи с истощением запасов богатых руд началось использование в районе Месаби бедных таконитовых руд (с содержанием железа около 27%).

Наиболее крупные компании по добыче железной руды в США — "Наnna Mining", "Pichands Mather", "Clivlend Cliffs Iron", а также дочерние компании таких металлургических монополий, как "United States Steel", "National Steel". Основной район добычи железных руд в Австралии — Хамерсли — Пилбара (около 90% добычи в стране), где действуют такие крупные рудники, как "Парабурду" (40 млн. т в год), "Маунт-Уэйлбек" (32 млн. т), "Маунт-Том-Прайс" (24,5 млн. т), "Паннауоника" (16 млн. т), "Маунт-Голдсуэрти" (7,8 млн. т). В Канаде добыча железной руды сосредоточена в провинциях Ньюфаундленд, Квебек и Онтарио. Бразилия, обладающая самыми крупными запасами железных руд, занимает 1-е место в капиталистическом мире (добыча около 100 млн. т в год, 1983). В стране разрабатываются в основном богатые руды с содержанием железа более 60%. Основной железорудный район Бразилии — штат Минас-Жерайс (так называемый железорудный четырёхугольник), где действуют крупные карьеры "Кауэ" (46 млн. т), "Консейсан" (20 млн. т), "Агуас-Кларас" (12 млн. т), "Жерману" (10 млн. т в год).

Добычу осуществляют 13 железорудных компаний, крупнейшая из которых — государственная "Compania Vale do Rio Doce" (свыше 60% добычи и 75% экспорта железных руд). В добыче железных руд в этих странах преобладает открытый способ разработки: свыше 85% всего объёма добытой в капиталистическом мире руды (1980). Удельный вес открытых разработок (%): Австралия 100, Бразилия 100, Индия 100, США 98, Канада 98. Подземный способ разработки применяют в основном в странах Западной Европы (Франция, ФРГ, Швеция, Великобритания). На карьерах используется главным образом транспортная система разработки. Для вводимых в эксплуатацию предприятий (Бразилия, Австралия, Канада) характерны большие размеры и высокая техническая оснащённость, увеличение мощности добычного оборудования и транспортных средств. Широко используются экскаваторы с ковшом ёмкостью 6-11 м3 (в Канаде 15-17 м3, в Австралии свыше 18 м3), самосвалы грузоподъёмностью 100 т и более (в Австралии 230 т, в США свыше 300 т). На крупнейших американских предприятиях применяется железнодорожный транспорт с автоматизированным управлением. На крупных шахтах (например, в Швеции) для разработки руды используется система подэтажного обрушения, что позволяет обеспечить селективную выемку руды, гибкость добычных работ и высокую механизацию процессов добычи.

Добычу осуществляют 13 железорудных компаний, крупнейшая из которых — государственная "Compania Vale do Rio Doce" (свыше 60% добычи и 75% экспорта железных руд). В добыче железных руд в этих странах преобладает открытый способ разработки: свыше 85% всего объёма добытой в капиталистическом мире руды (1980). Удельный вес открытых разработок (%): Австралия 100, Бразилия 100, Индия 100, США 98, Канада 98. Подземный способ разработки применяют в основном в странах Западной Европы (Франция, ФРГ, Швеция, Великобритания). На карьерах используется главным образом транспортная система разработки. Для вводимых в эксплуатацию предприятий (Бразилия, Австралия, Канада) характерны большие размеры и высокая техническая оснащённость, увеличение мощности добычного оборудования и транспортных средств. Широко используются экскаваторы с ковшом ёмкостью 6-11 м3 (в Канаде 15-17 м3, в Австралии свыше 18 м3), самосвалы грузоподъёмностью 100 т и более (в Австралии 230 т, в США свыше 300 т). На крупнейших американских предприятиях применяется железнодорожный транспорт с автоматизированным управлением. На крупных шахтах (например, в Швеции) для разработки руды используется система подэтажного обрушения, что позволяет обеспечить селективную выемку руды, гибкость добычных работ и высокую механизацию процессов добычи.

Для развития железорудной промышленности характерна тенденция к увеличению добычи руд с низким содержанием железа при росте требований к качеству товарной руды: среднее содержание железа в товарной руде увеличилось с 48% (1960) до 60% (1980). Это обусловливает необходимость обогащения относительно богатых гематитовых руд, прежде не подвергавшихся предварительной обработке. В 70-е гг. в Бразилии налажено обогащение мелкозернистых гематитовых руд с содержанием Fe 45-50% на обогатительной фабрике в Кауэ, где впервые была применена мокрая магнитная сепарация в интенсивном магнитном поле; в Австралии на крупнейших предприятиях "Маунт-Том-Прайс" и "Маунт-Уэйлбек" осуществляется обогащение руд гравитационным методом с использованием тяжёлых суспензий и методом мокрой магнитной сепарации. Обогащение бедных окисленных таконитовых руд характерно для США, где осуществляется переработка таких руд методом их самоизмельчения и методом селективной флотации. В связи с ростом требований металлургического производства к качеству шихты для доменных печей резко возрос выпуск агломерата и окатышей (311 млн. т, 1981). Состав железорудного сырья, используемого в доменном процессе: агломерат — 45%, окатыши — 35%, руда — 20%. Основные мощности по производству окатышей (около 75%) сосредоточены в США и Канаде. Предприятия по выпуску окатышей создаются в Бразилии, Мексике, Перу, Индии.

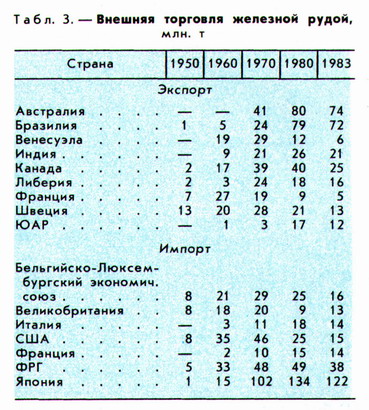

В 70-е гг. за счёт местных ресурсов удовлетворялось менее 30% суммарных потребностей в железной руде стран с развитой чёрной металлургией (США — на 65%, страны Европейского экономического сообщества — на 23%, Япония — на 1%). Растущая зависимость ведущих капиталистических стран от импорта железорудного сырья способствовала расширению объёма международной торговли этим товаром. За 1950-83 мировой экспорт железных руд (без социалистических стран) вырос с 37 млн. т до 282 млн. т (табл. 3).

В 70-е гг. за счёт местных ресурсов удовлетворялось менее 30% суммарных потребностей в железной руде стран с развитой чёрной металлургией (США — на 65%, страны Европейского экономического сообщества — на 23%, Япония — на 1%). Растущая зависимость ведущих капиталистических стран от импорта железорудного сырья способствовала расширению объёма международной торговли этим товаром. За 1950-83 мировой экспорт железных руд (без социалистических стран) вырос с 37 млн. т до 282 млн. т (табл. 3).

За этот период произошли также существенные изменения в географической структуре внешней торговли: Австралия, Канада, страны Латинской Америки, Африки и Азии заняли ведущее положение среди экспортёров, тогда как роль западноевропейских стран существенно снизилась. Экспорт железных руд в промышленно развитых капиталистических странах в 1983 составил 138 млн. т (49% экспорта), в развивающихся странах — 144 млн. т.

В целом по капиталистическому миру в 1981 экспортировано 63% железных руд. Для Канады этот показатель составил 84%, Австралии — 77%, для развивающихся стран в целом — 77%. Ведущими импортёрами железорудного сырья выступают Япония, ФРГ, США. Эти страны ввозят 62% импортируемых железных руд в страны капиталистического мира (1983).