Открытая разработка месторождений

ОТКРЫТАЯ РАЗРАБОТКА МЕСТОРОЖДЕНИЙ полезных ископаемых (а. surface mining, opencast mining, open pit mining, quarry mining; н. Tagebau; ф. exploitation des gisements а ciel ouvert, exploitation des gisements en deсоuverte; и. explotacion de yacimientos а cielo abierto, explotacion depositos а cielo abierto, explotacion de yacimientos de superficie а cielo abierto) — добыча полезных ископаемых с поверхности Земли с помощью открытых горных выработок (см. Карьер). Основные горные выработки открытых разработок месторождений — капитальные траншеи, обеспечивающие доступ к полезным ископаемым, и разрезные траншеи, подготавливающие карьерное поле к вскрышным и добычным работам.

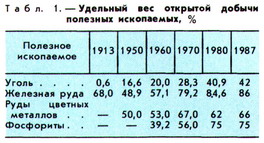

Открытая разработка месторождений благодаря высокой степени извлечения полезных ископаемых из недр, возможности достижения большей производственной мощности предприятия, повышению производительности труда (в 5-8 раз), снижению себестоимости добычи (в 2-4 раза), улучшению условий труда получила в CCCP преимущественное (по сравнению с шахтной добычей) развитие. Открытая разработка месторождений обеспечивает свыше 75% производства минерального сырья и удельный вес её неизменно растёт (табл. 1). Открытая разработка месторождений позволяет создавать в CCCP мощные комплексы по добыче, переработке и потреблению минерального сырья (см. Территориально-производственный комплекс) с высокой концентрацией производства, развитыми транспортными коммуникациями, минимальными расстояниями перевозок и низкими затратами на производство. Основные районы открытых разработок месторождений угля — Северный Казахстан (Экибастузское каменноугольное месторождение, Тургайский и Майкюбенский буроугольный бассейны, Юбилейное месторождение бурых углей), Кузнецкий угольный бассейн, Канско-Ачинский буроугольный бассейн, Приднепровский угольный бассейн; железной руды — Урал (Качканарский ГОК и др.), Украина (Криворожский бассейн, Керченский бассейн, Полтавский ГОК), Казахстан (Соколовско-Сарбайский ГОК, Лисаковский ГОК, Качарский ГОК), Центральная Россия (Михайловский, Лебединский, Стойленский ГОКи), Кольский полуостров (Оленегорский, Ковдорский ГОКи); руд цветных металлов — Урал (Сибайский, Гайский, Учалинские рудные карьеры), Сибирь и Дальний Восток (Норильский ГМК, Сорский карьер), Казахстан (Коунрадский, Николаевский, Зыряновский, Златоуст-Беловский карьеры), Кавказ (Тырныаузский, Каджаранский карьеры), Кольский полуостров (карьеры "Печенганикель"); марганцевых руд — Украина (Никопольский бассейн); горно-химического сырья — Кольский полуостров (карьеры комбината "Апатит"), Казахстан (Каратау), Прибалтика (месторождение Тоолсе), Средняя Азия, Московская, Кировская и Львовская области.

Открытая разработка месторождений благодаря высокой степени извлечения полезных ископаемых из недр, возможности достижения большей производственной мощности предприятия, повышению производительности труда (в 5-8 раз), снижению себестоимости добычи (в 2-4 раза), улучшению условий труда получила в CCCP преимущественное (по сравнению с шахтной добычей) развитие. Открытая разработка месторождений обеспечивает свыше 75% производства минерального сырья и удельный вес её неизменно растёт (табл. 1). Открытая разработка месторождений позволяет создавать в CCCP мощные комплексы по добыче, переработке и потреблению минерального сырья (см. Территориально-производственный комплекс) с высокой концентрацией производства, развитыми транспортными коммуникациями, минимальными расстояниями перевозок и низкими затратами на производство. Основные районы открытых разработок месторождений угля — Северный Казахстан (Экибастузское каменноугольное месторождение, Тургайский и Майкюбенский буроугольный бассейны, Юбилейное месторождение бурых углей), Кузнецкий угольный бассейн, Канско-Ачинский буроугольный бассейн, Приднепровский угольный бассейн; железной руды — Урал (Качканарский ГОК и др.), Украина (Криворожский бассейн, Керченский бассейн, Полтавский ГОК), Казахстан (Соколовско-Сарбайский ГОК, Лисаковский ГОК, Качарский ГОК), Центральная Россия (Михайловский, Лебединский, Стойленский ГОКи), Кольский полуостров (Оленегорский, Ковдорский ГОКи); руд цветных металлов — Урал (Сибайский, Гайский, Учалинские рудные карьеры), Сибирь и Дальний Восток (Норильский ГМК, Сорский карьер), Казахстан (Коунрадский, Николаевский, Зыряновский, Златоуст-Беловский карьеры), Кавказ (Тырныаузский, Каджаранский карьеры), Кольский полуостров (карьеры "Печенганикель"); марганцевых руд — Украина (Никопольский бассейн); горно-химического сырья — Кольский полуостров (карьеры комбината "Апатит"), Казахстан (Каратау), Прибалтика (месторождение Тоолсе), Средняя Азия, Московская, Кировская и Львовская области.

Реклама

За рубежом открытая разработка месторождений широко применяется в США, Австралии, Канаде, KHP, а также в ряде стран Европы (ГДР, ФРГ, ПНР, ЧССР и др.). Например, удельный вес открытой добычи угля (1980,%) в ФРГ — 59,1, США — 59,7, ЧССР — 66, ГДР — 100.

Открытый способ добычи природных каменных материалов применялся ещё в глубокой древности (см. Горное дело). На протяжении нескольких тысячелетий его развитие сдерживалось мускульным характером труда, примитивностью орудий. Изобретение пороха, а, затем взрывчатых веществ позволило механизировать наиболее трудоёмкий процесс — отделение скальных горных пород от массива, но отсутствие эффективных погрузочно-транспортных средств сдерживало развитие открытых разработок, и только с началом создания карьерной техники, способной механизировать основные производственные процессы (выемку, погрузку, транспортирование горной массы, отвалообразование) стало возможным развитие этого прогрессивного способа добычи полезных ископаемых. В конце 19 века на карьерах появились экскаваторы, ставшие основным классом машин для открытых разработок месторождений. В то же время вплоть до начала 20 века на большинстве открытых разработок в России продолжала применяться ручная погрузка горной массы в примитивные средства транспорта — тачки и колымажки. В развитии открытых разработок месторождений в советское время выделяются 4 основных этапа: восстановительный (1917-29), индустриализации (1930-41), военного времени и восстановления народного хозяйства (1941-50), современный. Отличительная особенность восстановительного периода — преимущественное применение на карьерах зарубежных экскаваторов (главным образом американских) с ковшами вместимостью несколько кубических ярдов. На открытых разработках появились буровые ударно-канатные станки. Динамит и порох были заменены более безопасным аммоналом.

Открытый способ добычи природных каменных материалов применялся ещё в глубокой древности (см. Горное дело). На протяжении нескольких тысячелетий его развитие сдерживалось мускульным характером труда, примитивностью орудий. Изобретение пороха, а, затем взрывчатых веществ позволило механизировать наиболее трудоёмкий процесс — отделение скальных горных пород от массива, но отсутствие эффективных погрузочно-транспортных средств сдерживало развитие открытых разработок, и только с началом создания карьерной техники, способной механизировать основные производственные процессы (выемку, погрузку, транспортирование горной массы, отвалообразование) стало возможным развитие этого прогрессивного способа добычи полезных ископаемых. В конце 19 века на карьерах появились экскаваторы, ставшие основным классом машин для открытых разработок месторождений. В то же время вплоть до начала 20 века на большинстве открытых разработок в России продолжала применяться ручная погрузка горной массы в примитивные средства транспорта — тачки и колымажки. В развитии открытых разработок месторождений в советское время выделяются 4 основных этапа: восстановительный (1917-29), индустриализации (1930-41), военного времени и восстановления народного хозяйства (1941-50), современный. Отличительная особенность восстановительного периода — преимущественное применение на карьерах зарубежных экскаваторов (главным образом американских) с ковшами вместимостью несколько кубических ярдов. На открытых разработках появились буровые ударно-канатные станки. Динамит и порох были заменены более безопасным аммоналом.

Период индустриализации начался с создания отечественной технической базы открытых разработок месторождений — был налажен выпуск экскаваторов-мехлопат (Воткинский, Костромской, Ковровский заводы; УЗТМ), многоковшовых экскаваторов на рельсовом ходу, станков ударно-канатного бурения, промышленных электровозов со сцепным весом 94 т (завод "Динамо"), думпкаров, грузоподъёмностью 40 т (завод "Красное Сормово"), 40 и 60 т (завод имени газеты "Правда"), путепередвигателей, землесосов. Благодаря широкому внедрению техники была решена задача технической реконструкции карьеров и заложены основы современной технологии открытых разработок месторождений. В Великую Отечественную войну 1941-45 резко возросли объёмы открытых разработок месторождений, главным образом для добычи угля, руд чёрных и цветных металлов. В послевоенный период восстановления народного хозяйства расширились масштабы механизации процессов на карьерах, было унифицировано экскаваторное и транспортное оборудование. Начался серийный выпуск экскаваторов-мехлопат СЭ-3 (УЗТМ), шагающих драглайнов с ковшом 4 м3, был построен первый мощный отечественный шагающий экскаватор ЭШ-14/65 (УЗТМ), освоено серийное производство станков вращательного бурения (Карпинский завод), серийный выпуск электровозов со сцепным весом 80 т (Новочеркасский завод), 40- и 50-тонных думпкаров "поднимающийся борт" (Калининградский завод), освоен выпуск карьерных автосамосвалов 5, 10 и 25 т. Современный период развития открытых разработок месторождений в CCCP начался в 50-х гг. Развернулось масштабное техническое перевооружение карьеров и совершенствование технологии открытых горных работ. Доминирующим видом техники для открытых разработок месторождений стали экскаваторы-мехлопаты и автотранспорт. Основные требования, предъявляемые к открытым разработкам месторождений, — комплексное освоение всех минеральных ресурсов месторождения (см. Комплексное освоение недр) и охрана окружающей среды.

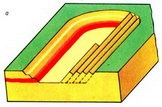

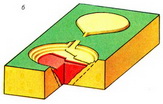

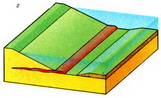

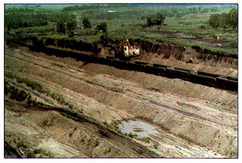

В зависимости от формы и положения залежи полезных ископаемых относительно земной поверхности, выделяются (по Ржевскому) 5 основных видов открытых разработок месторождений. Разработки поверхностного вида (рис. 2, а) характеризуются отработкой вскрышных пород и полезных ископаемых сразу на полную мощность, размещением вскрышных пород в выработанном пространстве карьера. Внешние отвалы устраивают при строительстве карьеров, а также при особых геологических и технологических условиях открытых разработок месторождений. К этому виду относится разработка россыпей, строительных горных пород, значительной части угольных и небольшой части рудных месторождений при горизонтальном и пологом залегании залежей. Карьеры при этом имеют небольшую (до 40-80 м) и относительно постоянную глубину, различные размеры в плане и различную производственную мощность. Вскрышные породы и полезные ископаемые весьма разнообразны и практически охватывают все их возможные сочетания. Разработки глубинного вида (рис. 2, б) отличает выемка полезных ископаемых и вскрышных пород слоями в нисходящем порядке. Горную массу, как правило, перемещают снизу вверх на более высокие отметки или на поверхность. Разработке каждого нового горизонта предшествуют горно-подготовительные работы. Глубина карьера постепенно возрастает до 400-700 м и более (определяется границами карьерного поля). Вскрышные породы, как правило, размещают во внешних отвалах. При достижении предельной глубины карьера может применяться открыто-подземная разработка. В этом случае вскрытие нижележащего участка залежи осуществляется подземными выработками из карьера, транспортные коммуникации которого используются для доставки на поверхность полезных ископаемых.

В зависимости от формы и положения залежи полезных ископаемых относительно земной поверхности, выделяются (по Ржевскому) 5 основных видов открытых разработок месторождений. Разработки поверхностного вида (рис. 2, а) характеризуются отработкой вскрышных пород и полезных ископаемых сразу на полную мощность, размещением вскрышных пород в выработанном пространстве карьера. Внешние отвалы устраивают при строительстве карьеров, а также при особых геологических и технологических условиях открытых разработок месторождений. К этому виду относится разработка россыпей, строительных горных пород, значительной части угольных и небольшой части рудных месторождений при горизонтальном и пологом залегании залежей. Карьеры при этом имеют небольшую (до 40-80 м) и относительно постоянную глубину, различные размеры в плане и различную производственную мощность. Вскрышные породы и полезные ископаемые весьма разнообразны и практически охватывают все их возможные сочетания. Разработки глубинного вида (рис. 2, б) отличает выемка полезных ископаемых и вскрышных пород слоями в нисходящем порядке. Горную массу, как правило, перемещают снизу вверх на более высокие отметки или на поверхность. Разработке каждого нового горизонта предшествуют горно-подготовительные работы. Глубина карьера постепенно возрастает до 400-700 м и более (определяется границами карьерного поля). Вскрышные породы, как правило, размещают во внешних отвалах. При достижении предельной глубины карьера может применяться открыто-подземная разработка. В этом случае вскрытие нижележащего участка залежи осуществляется подземными выработками из карьера, транспортные коммуникации которого используются для доставки на поверхность полезных ископаемых.

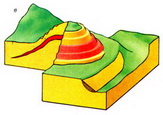

Разработки ведутся на большей части рудных, нерудных и частично угольных месторождений при наклонном и крутом падении залежей средней мощности и мощных, охватывая все типы пород. Для открытых разработок нагорного вида (рис. 2, в) характерно перемещение покрывающих и вмещающих вскрышных пород и добытого полезного ископаемого средствами транспорта на более низкие отметки к месту расположения отвалов и технологического комплекса. При этом часть пустых пород стремятся перемещать по кратчайшему расстоянию к флангам карьерного поля, в отвалы, располагаемые на безрудных (безугольных) площадях. Разрабатываются залежи различных руд, иногда горно-химического сырья и строительные горные породы, редко угольные месторождения, которые расположены значительно выше господствующего уровня поверхности. Полезные ископаемые и вскрышные породы в подавляющем большинстве скальные. Черты 2-го и 3-го видов открытых разработок месторождений имеют разработки нагорно-глубинного типа. Характерны они для сложных рельефов поверхности карьерного поля. Полезные ископаемые и вскрышные породы скальные или полускальные, иногда разнородные. Ведутся на месторождениях руд, горно-химического сырья, строительных горных пород и угля, где являются наиболее распространёнными и крупными. Особый вид открытых разработок месторождений — подводная добыча (рис. 2, г), проводимая, в частности, в поймах рек, на дне морей и озёр. В этом случае кровля и почва залежи расположены ниже открытого уровня воды; покрывающие породы — обычно относительно небольшой мощности: мягкие, плотные, полускальные или разнородные.

Разработки ведутся на большей части рудных, нерудных и частично угольных месторождений при наклонном и крутом падении залежей средней мощности и мощных, охватывая все типы пород. Для открытых разработок нагорного вида (рис. 2, в) характерно перемещение покрывающих и вмещающих вскрышных пород и добытого полезного ископаемого средствами транспорта на более низкие отметки к месту расположения отвалов и технологического комплекса. При этом часть пустых пород стремятся перемещать по кратчайшему расстоянию к флангам карьерного поля, в отвалы, располагаемые на безрудных (безугольных) площадях. Разрабатываются залежи различных руд, иногда горно-химического сырья и строительные горные породы, редко угольные месторождения, которые расположены значительно выше господствующего уровня поверхности. Полезные ископаемые и вскрышные породы в подавляющем большинстве скальные. Черты 2-го и 3-го видов открытых разработок месторождений имеют разработки нагорно-глубинного типа. Характерны они для сложных рельефов поверхности карьерного поля. Полезные ископаемые и вскрышные породы скальные или полускальные, иногда разнородные. Ведутся на месторождениях руд, горно-химического сырья, строительных горных пород и угля, где являются наиболее распространёнными и крупными. Особый вид открытых разработок месторождений — подводная добыча (рис. 2, г), проводимая, в частности, в поймах рек, на дне морей и озёр. В этом случае кровля и почва залежи расположены ниже открытого уровня воды; покрывающие породы — обычно относительно небольшой мощности: мягкие, плотные, полускальные или разнородные.

Основные технологические (производственные) процессы открытых разработок месторождений включают: подготовку горных пород к выемке — отделению горных пород (или полезных ископаемых) от массива с одновременным её механическим, или взрывным, рыхлением (см. Взрывная технология, Взрывные работы); погрузку горной массы в средства транспорта (см. Выемочно-погрузочные работы), транспортирование горной массы из забоев на промышленную площадку железнодорожным транспортом, автомобилями, конвейерами, скиповыми подъёмниками, гидротранспортом, подвесными канатными дорогами (см. Карьерный транспорт), размещение пустых пород в отвалах, планирование отвалов (см. Отвалообразование). При этом определённой спецификой отличаются открытые разработки месторождений средствами гидромеханизации и добычей штучного камня (см. Высокоуступная добыча камня и Низкоуступная добыча камня). Кроме основных технологических процессов на карьерах выполняются вспомогательные работы. Все основные производственные процессы объединяются в единую технологическую схему открытых разработок месторождений.

Основные технологические (производственные) процессы открытых разработок месторождений включают: подготовку горных пород к выемке — отделению горных пород (или полезных ископаемых) от массива с одновременным её механическим, или взрывным, рыхлением (см. Взрывная технология, Взрывные работы); погрузку горной массы в средства транспорта (см. Выемочно-погрузочные работы), транспортирование горной массы из забоев на промышленную площадку железнодорожным транспортом, автомобилями, конвейерами, скиповыми подъёмниками, гидротранспортом, подвесными канатными дорогами (см. Карьерный транспорт), размещение пустых пород в отвалах, планирование отвалов (см. Отвалообразование). При этом определённой спецификой отличаются открытые разработки месторождений средствами гидромеханизации и добычей штучного камня (см. Высокоуступная добыча камня и Низкоуступная добыча камня). Кроме основных технологических процессов на карьерах выполняются вспомогательные работы. Все основные производственные процессы объединяются в единую технологическую схему открытых разработок месторождений.

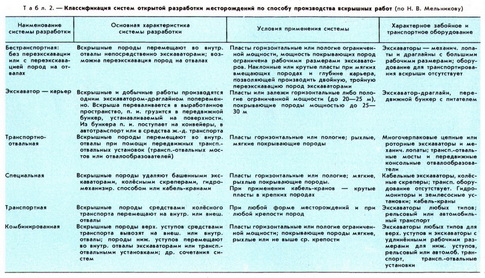

Безопасная, экономичная и наиболее полная выемка всех видов полезных ископаемых при разработке месторождения открытым способом с соблюдением мер по охране окружающей среды и принятого режима горных работ обеспечивается правильно выбранной системой разработки месторождения, под которой понимают определённый порядок выполнения вскрышных, добычных и горно-подготовительных работ. Широко распространённой в CCCP является классификация систем открытых разработок месторождений по способу производства вскрышных работ и технологии перемещения горных пород в отвалы (табл. 2), разработанная Н. В. Мельниковым (см. Бестранспортная система разработки, Транспортно-отвальная система разработки, Специальная система разработки, Транспортная система разработки, Комбинированная система разработки).

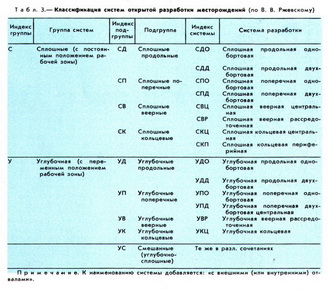

Качественно по-новому классифицируются системы разработки в зависимости от положения рабочей зоны, направления развития и перемещения фронта работ (табл. 3).

Ведущие признаки этой системы открытых разработок месторождений — направление выемки в профиле и плане карьерного поля, а также место расположения отвалов. Все системы разработки по этой классификации подразделены на 2 группы. К первой отнесены системы с постоянным положением рабочей зоны, которая остаётся неизменной на весь период эксплуатации месторождения. Эти системы разработки характерны для горизонтальных и пологопадающих залежей. Подготовительные работы на них завершаются созданием первичного фронта вскрышных и добычных работ. Системы разработки горизонтальных и пологопадающих залежей характеризуются порядком производства вскрышных и добычных работ, изменениями длины фронта работ или высоты отдельных уступов.

Приведённые в табл. 3 системы разработки органически связаны с развитием горных работ по отношению к контурам карьерного поля. При продольных однобортовой или двухбортовой системах фронт вскрышных и добычных работ перемещается параллельно длинной оси карьерного поля, при поперечных однобортовой или двухбортовой — параллельно короткой оси карьерного поля, при веерных — по вееру с центральным (общим) или рассредоточенными (2 и более) поворотными пунктами; при кольцевых системах рабочая зона охватывает все борта по периметру карьера и разработка ведётся кольцевыми полосами от центра к границам карьерного поля или от границ к центру.

Приведённые в табл. 3 системы разработки органически связаны с развитием горных работ по отношению к контурам карьерного поля. При продольных однобортовой или двухбортовой системах фронт вскрышных и добычных работ перемещается параллельно длинной оси карьерного поля, при поперечных однобортовой или двухбортовой — параллельно короткой оси карьерного поля, при веерных — по вееру с центральным (общим) или рассредоточенными (2 и более) поворотными пунктами; при кольцевых системах рабочая зона охватывает все борта по периметру карьера и разработка ведётся кольцевыми полосами от центра к границам карьерного поля или от границ к центру.

Во всех вариантах систем разработки важнейшее значение имеет место расположения отвалов, т.е. направление перемещения вскрышных пород (на внешние, внутренние или смешанные отвалы).

Принятая система разработки определяет требуемые объёмы и порядок выполнения комплекса горных работ. Элементами систем разработки являются: высота уступа, угол откоса уступа и бортов, ширина заходки, ширина рабочей площадки, длина и число блоков, длина фронта работ на уступе и суммарная длина фронта работ карьера, а также скорость продвигания фронта горных работ, скорость углубки карьера. Высота уступа выбирается с учётом безопасности горных работ и определяется мощностью, углом падения и геологическим строением залежи, прочностью пород, рабочими размерами применяемого бурового и выемочного оборудования, способами выемки полезных ископаемых (валовая или селективная). При валовой выемке высота уступа обычно максимальная, которую допускают параметры экскаватора, при селективной (раздельной) — равна мощности пласта или пачки полезных ископаемых без прослоек пустых пород. При разработке сложных залежей число и высота уступов устанавливаются в соответствии с требованиями селективной выемки. Ширина заходки зависит от вида и параметров горнотранспортного оборудования, способа производства буровзрывных работ, физико-механических свойств горной породы. Заходка делится на экскаваторные блоки. Длина блоков (т.е. длина фронта работ экскаватора) устанавливается в зависимости от способа выемки. При валовой выемке она принимается равной для всех блоков, при селективной — разной. Значение этого параметра зависит от интенсивности разработки, крепости горных пород, способа их выемки и транспортирования, а также от возможностей транспортного обслуживания забоя. По условиям работы транспорта число блоков в пределах одной заходки при железнодорожном транспорте обычно не превышает 5, а при автомобильном может достигать 5-6.

К наиболее важным показателям системы разработки относятся характеристики фронта горных работ — части уступа (по длине), подготовленной к ведению горных работ. Фронт работ характеризуется расположением, порядком перемещения, структурой. Ширина рабочей площадки зависит от ширины развала в скальных породах, а в мягких породах — от ширины заходки, а также ширины транспортной, резервной и других полос. Резервная полоса включает запасы полезных ископаемых, необходимые для бесперебойной работы предприятия; рассчитывается в каждом случае и должна быть кратной ширине заходки в массиве. При открытой разработке месторождений она определяется скоростью подготовки к вводу в эксплуатацию нового горизонта. Возможный темп углубки горных работ увеличивается с ростом производительности горного оборудования, уменьшением высоты уступа и ширины его рабочей площадки (см. Годовое понижение работ).

К наиболее важным показателям системы разработки относятся характеристики фронта горных работ — части уступа (по длине), подготовленной к ведению горных работ. Фронт работ характеризуется расположением, порядком перемещения, структурой. Ширина рабочей площадки зависит от ширины развала в скальных породах, а в мягких породах — от ширины заходки, а также ширины транспортной, резервной и других полос. Резервная полоса включает запасы полезных ископаемых, необходимые для бесперебойной работы предприятия; рассчитывается в каждом случае и должна быть кратной ширине заходки в массиве. При открытой разработке месторождений она определяется скоростью подготовки к вводу в эксплуатацию нового горизонта. Возможный темп углубки горных работ увеличивается с ростом производительности горного оборудования, уменьшением высоты уступа и ширины его рабочей площадки (см. Годовое понижение работ).

Строительство карьера ведётся на основе проекта в соответствии с сетевыми графиками, которые отражают во взаимообусловленной сети событий и работ последовательность выполнения отдельных видов работ и технологические связи между ними. Комплексный укрупнённый сетевой график определяет продолжительность основных этапов строительства (организационно-технических мероприятий по подготовке к строительству, подготовительный период, основной период строительства), очерёдность строительства отдельных объектов, срок поставки технологического оборудования, срок освоения карьером проектной мощности.

В подготовительный период в пределах карьерного поля ведутся работы по подготовке территории (вырубка леса, корчёвка пней, отвод рек, осушение болот, перенос автомобильных и железнодорожных трасс, возведение специальных складов, административно-бытовых и коммунальных сооружений, механических мастерских, депо, гаражей, прокладывание транспортных коммуникаций, сети водоснабжения и канализации). В период основного строительства ведутся горно-капитальные работы по сооружению разрезных, внешних и внутренних капитальных траншей (см. Вскрытие месторождения), возводятся промышленные здания, обогатительные сооружения и др., проводятся дренажные и осушительные выработки, ведётся монтаж основного горного, транспортного и технологического оборудования, сооружаются склады для готовой продукции.

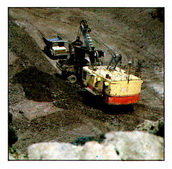

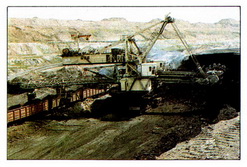

Наиболее продолжительный этап открытых разработок месторождений — эксплуатация месторождения. Планомерная выемка и перемещение горной породы обеспечиваются комплексом горного, транспортного и вспомогательного оборудования. Выбор средств комплексной механизации зависит от природных (крепость горной породы, форма залегания полезных ископаемых, горно-геологические условия, климат, рельеф и т.п.), технологических (система разработки, схема вскрытия, режим горных работ и др.), технических (выемочно-погрузочное оборудование, транспорт, элементы систем разработки), организационных (годовой и суточный режим работ, сроки строительства и др.), экономических (размер капитальных затрат, себестоимость продукции, производительность труда, размер прибыли и др.) факторов. Комплексная механизация горных разработок обеспечивает неразрывность транспортных коммуникаций от забоев до пунктов разгрузки (см. Грузопоток карьерный), а отдельные машины и механизмы (буровые, выемочно-погрузочные, транспортные, отвальные, вспомогательные), входящие в комплект оборудования, должны соответствовать друг другу по мощности, производительности и другим основным параметрам. Отличительная особенность комплексной механизации добычных работ — наличие разгрузочно-приёмных пунктов, располагаемых в определённых местах, как правило, на весь срок отработки месторождения. Эти пункты включают в себя дробильно-сортировочные установки, размещаемые непосредственно в карьере и на его бортах. Основное требование, предъявляемое к комплексной механизации добычных работ, — обеспечение равномерной и бесперебойной подачи полезных ископаемых на переработку.

Наиболее продолжительный этап открытых разработок месторождений — эксплуатация месторождения. Планомерная выемка и перемещение горной породы обеспечиваются комплексом горного, транспортного и вспомогательного оборудования. Выбор средств комплексной механизации зависит от природных (крепость горной породы, форма залегания полезных ископаемых, горно-геологические условия, климат, рельеф и т.п.), технологических (система разработки, схема вскрытия, режим горных работ и др.), технических (выемочно-погрузочное оборудование, транспорт, элементы систем разработки), организационных (годовой и суточный режим работ, сроки строительства и др.), экономических (размер капитальных затрат, себестоимость продукции, производительность труда, размер прибыли и др.) факторов. Комплексная механизация горных разработок обеспечивает неразрывность транспортных коммуникаций от забоев до пунктов разгрузки (см. Грузопоток карьерный), а отдельные машины и механизмы (буровые, выемочно-погрузочные, транспортные, отвальные, вспомогательные), входящие в комплект оборудования, должны соответствовать друг другу по мощности, производительности и другим основным параметрам. Отличительная особенность комплексной механизации добычных работ — наличие разгрузочно-приёмных пунктов, располагаемых в определённых местах, как правило, на весь срок отработки месторождения. Эти пункты включают в себя дробильно-сортировочные установки, размещаемые непосредственно в карьере и на его бортах. Основное требование, предъявляемое к комплексной механизации добычных работ, — обеспечение равномерной и бесперебойной подачи полезных ископаемых на переработку.

Комплексы для механизации добычных работ различают по виду входящего в них оборудования. В связи с этим выделяют комплексы цикличного, циклично-поточного, непрерывного действия. В соответствии с этим различаются и виды технологии горных работ (классификация предложена М. В. Васильевым). Цикличная технология горная базируется на использовании комплексов оборудования цикличного действия, при которых все основные процессы осуществляются оборудованием цикличного действия. Циклично-поточная технология (поточно-цикличная) предусматривает применение комплексов с оборудованием цикличного и непрерывного действия. Поточная технология осуществляется с помощью комплексов, в которых в качестве основного горнотранспортного оборудования используются машины непрерывного действия.

При открытых разработках месторождений нарушаются значительные площади земель. Восстановление этих участков и возвращение их для полезного использования — важная народно-хозяйственная задача. Поэтому заключительный этап эксплуатации месторождений — планировка отвалов, нанесение на них почвенного слоя (предварительно снятого при вскрышных работах), восстановление и благоустройство выработанного пространства карьера (см. Горнотехническая рекультивация). При разработках поверхностного вида горнотехническая рекультивация может осуществляться в процессе эксплуатации.

При открытых разработках месторождений нарушаются значительные площади земель. Восстановление этих участков и возвращение их для полезного использования — важная народно-хозяйственная задача. Поэтому заключительный этап эксплуатации месторождений — планировка отвалов, нанесение на них почвенного слоя (предварительно снятого при вскрышных работах), восстановление и благоустройство выработанного пространства карьера (см. Горнотехническая рекультивация). При разработках поверхностного вида горнотехническая рекультивация может осуществляться в процессе эксплуатации.

Эффективность открытых разработок месторождений оценивается системой технико-экономических показателей — общих (прибыль, рентабельность, качество горной продукции) и специфических (коэффициент вскрыши, себестоимость полезных ископаемых, эксплуатационные затраты, капитальные затраты, производительность труда и использования горнотранспортного оборудования). Коэффициент вскрыши, предельный для открытых разработок месторождений, обычно 5-10, редко до 16-20 м3/м3, а средний (отношение всего объёма вскрыши в контуре карьера ко всему полезному ископаемому) — обычно 4-5, редко 10 м3/м3. Такие значения коэффициента вскрыши гарантируют рентабельность открытых разработок месторождений. Себестоимость 1 т товарного полезного ископаемого (С) определяется выражением С = Сд + кСв, где

Сд — затраты на 1 т добычи полезных ископаемых (руб.);

к — коэффициент вскрыши;

Св — затраты на 1 м3 вскрыши (руб.).

Себестоимость продукции открытых разработок месторождений определяется по процессам производства и по элементам затрат. На основе этого получают стоимостные показатели по отдельным процессам или отдельным машинам, выполняющим весь процесс или часть его. Затраты на машино-смену рассчитывают по элементам затрат: амортизационные отчисления, заработная плата, энергия, ремонт, материалы и прочие расходы. Размер годовых амортизационных отчислений определяют по установленным нормам. Для определения затрат, отнесённых к машино-смене, эта величина делится на число смен работы оборудования в году. Капитальные затраты на строительство крупного ГОКа — сотни млн. руб. Структура эксплуатационных затрат складывается из стоимости основных технологических процессов; буровзрывных работ (10-15%), экскавации (15-25%), транспортирования (40-60%), отвалообразования (15-20%). Ежегодные эксплуатационные расходы на крупном карьере до 100 млн. руб. Капитальные затраты включают расходы на строительство карьера, поддержание и увеличение производственной мощности действующего предприятия, совершенствование техники и технологии. В общих затратах на строительство карьера на горно-капитальные работы приходится до 30-40%, а на оборудование 20-30%. Срок окупаемости капитальных затрат при открытых разработках месторождений 7-10 лет. Производительность труда рабочего при открытых разработках месторождений зависит от уровня механизации и организации труда.

Себестоимость продукции открытых разработок месторождений определяется по процессам производства и по элементам затрат. На основе этого получают стоимостные показатели по отдельным процессам или отдельным машинам, выполняющим весь процесс или часть его. Затраты на машино-смену рассчитывают по элементам затрат: амортизационные отчисления, заработная плата, энергия, ремонт, материалы и прочие расходы. Размер годовых амортизационных отчислений определяют по установленным нормам. Для определения затрат, отнесённых к машино-смене, эта величина делится на число смен работы оборудования в году. Капитальные затраты на строительство крупного ГОКа — сотни млн. руб. Структура эксплуатационных затрат складывается из стоимости основных технологических процессов; буровзрывных работ (10-15%), экскавации (15-25%), транспортирования (40-60%), отвалообразования (15-20%). Ежегодные эксплуатационные расходы на крупном карьере до 100 млн. руб. Капитальные затраты включают расходы на строительство карьера, поддержание и увеличение производственной мощности действующего предприятия, совершенствование техники и технологии. В общих затратах на строительство карьера на горно-капитальные работы приходится до 30-40%, а на оборудование 20-30%. Срок окупаемости капитальных затрат при открытых разработках месторождений 7-10 лет. Производительность труда рабочего при открытых разработках месторождений зависит от уровня механизации и организации труда.

Одно из главных преимуществ открытых разработок месторождений по сравнению с шахтной — более высокая степень безопасности ведения горных работ. Одно из главных положений обеспечения безопасности труда — установление условий, при которых она гарантируется. Так, например, при взрывных работах устанавливают период времени после взрыва, по истечении которого подход к месту их производства безопасен. Устанавливается опасная зона, за пределами которой нахождение людей безопасно (см. Безопасные расстояния). Вторым основным направлением повышения безопасности является механизация и автоматизация производственных процессов. Это обеспечивается надёжностью горных машин и механизмов, безопасностью их работы. Применение дистанционного управления позволяет выполнять ряд процессов машинами, без непосредственного нахождения около них обслуживающего персонала. Существенные изменения в организации производственных процессов и повышении степени безопасности работ создаются применением блокировки, защитных реле, телевидения, громкоговорящей радиосвязи, средств роботизации и др. Благодаря механизации уменьшается число рабочих на предприятии, и в результате, как правило, резко снижается производственный травматизм. На открытых разработках используются общие средства техники безопасности, а также особые меры, разработанные для специфических условий открытых горных работ (предупредительные знаки и надписи, сигнализация, ограждения, предохранительные устройства, блокировка машин и оборудования, дистанционное и автоматическое управление, специальные предохранительные устройства и индивидуальные средства защиты и др.).

Перспективы открытых разработок месторождений связаны с оптимизацией параметров горных работ и оборудования, применением техники непрерывного действия, комплексным использованием добытой горной массы, переходом на большие глубины, широким применением автоматизированных систем и методов управления, внедрением малоотходных и ресурсосберегающих технологий.