Подземная разработка месторождений

ПОДЗЕМНАЯ РАЗРАБОТКА МЕСТОРОЖДЕНИЙ полезных ископаемых, шахтная разработка месторождений (а. underground mining; н. Untertagebergbau, unterirdischer Abbau von Lagerstatten, Bergbau unter Tage; ф. exploitation souterraine des gisements; и. explotacion subterranea de yacimientos, beneficio subterraneo de depositos), — добыча полезных ископаемых в недрах Земли без нарушения дневной поверхности путём проведения системы подземных горных выработок. В процессе подземной переработки месторождений выделяются 3 стадии: вскрытие, подготовка и очистная выемка. Основные горные выработки подземной переработки месторождений: шахтные стволы, квершлаги и штольни, открывающие доступ с поверхности ко всему месторождению полезных ископаемых или его части и обеспечивающие возможность проведения подготовительных выработок и очистной выемки в запланированных объёмах; штреки, уклоны, бремсберги, восстающие, орты, которыми вскрытая часть месторождения разделяется на обособленные выемочные участки (этажи, блоки, панели, камеры, столбы), предусмотренные принятым способом подготовки и системой разработки; подэтажные и слоевые выработки, выработки буровые, погрузочно-доставочные, подсечки, вентиляционные, отрезные восстающие и другие, обеспечивающие выемку полезных ископаемых.

ПОДЗЕМНАЯ РАЗРАБОТКА МЕСТОРОЖДЕНИЙ полезных ископаемых, шахтная разработка месторождений (а. underground mining; н. Untertagebergbau, unterirdischer Abbau von Lagerstatten, Bergbau unter Tage; ф. exploitation souterraine des gisements; и. explotacion subterranea de yacimientos, beneficio subterraneo de depositos), — добыча полезных ископаемых в недрах Земли без нарушения дневной поверхности путём проведения системы подземных горных выработок. В процессе подземной переработки месторождений выделяются 3 стадии: вскрытие, подготовка и очистная выемка. Основные горные выработки подземной переработки месторождений: шахтные стволы, квершлаги и штольни, открывающие доступ с поверхности ко всему месторождению полезных ископаемых или его части и обеспечивающие возможность проведения подготовительных выработок и очистной выемки в запланированных объёмах; штреки, уклоны, бремсберги, восстающие, орты, которыми вскрытая часть месторождения разделяется на обособленные выемочные участки (этажи, блоки, панели, камеры, столбы), предусмотренные принятым способом подготовки и системой разработки; подэтажные и слоевые выработки, выработки буровые, погрузочно-доставочные, подсечки, вентиляционные, отрезные восстающие и другие, обеспечивающие выемку полезных ископаемых.

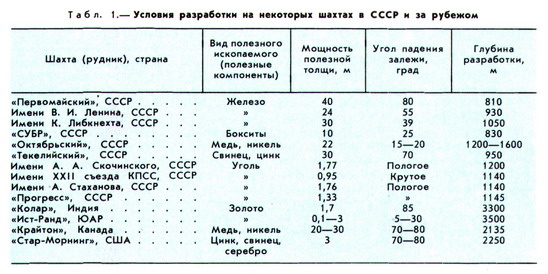

Как в CCCP, так и за рубежом, несмотря на общее возрастание доли открытого способа разработки (см. Открытая разработка месторождений), роль подземной добычи в обеспечении основных полезных ископаемых остаётся значительной. Этому способствуют достижения 2-й половины 20 века в области технологии, механизации горных работ, общее повышение эффективности подземной разработки месторождений, а также необходимость восстановления и рекультивации территорий, нарушенных открытыми горными работами. В условиях ограниченного прироста запасов минерального сырья вблизи земной поверхности темпы освоения разрабатываемых месторождений подземным способом непрерывно растут. В 80-е гг. годовое понижение горных работ составляет от 10 до 40 м, а интенсивность выемки пологих месторождений почти удвоилась. В CCCP и за рубежом на некоторых шахтах глубина горных работ понизилась до 800-1000 м и более (табл. 1).

Реклама

В перспективе можно ожидать существенного возрастания объёмов подземной добычи полезных ископаемых, повышение эффективности которой связано с решением таких крупных научно-технических проблем, как наиболее полное и комплексное использование минерально-сырьевой базы, коренное усовершенствование технологии и способов механизации, в т.ч. завершение механизации вспомогательных производственных процессов, разработка и внедрение автоматизированных систем управления технологическими процессами и горными предприятиями, внедрение в горное производство дистанционного управления добычными машинами и робототехники.

Предприятия по подземной переработке месторождений действуют практически на всей территории страны. При этом основные районы подземной переработки месторождений угля — Донецкий, Кузнецкий, Карагандинский, Печорский, Подмосковный, Львовско-Волынский, Кизеловский бассейны; железной руды — Криворожский бассейны Урал (Богословское и Высокогорское рудоуправления), Сибирь ("Шерегешский", "Абаканский", "Казский", "Таштагольский" рудники), KMA (Коробковское месторождение), Казахстан (Западный Каражал); марганцевой руды — Украина (Никопольское, Большое Токмакское месторождения), Грузия (Чиатурское месторождение); руд цветных металлов — Урал (Гайский комбинат, рудник "СУБР"), Казахстан (Джезказганское, Зыряновское. Иртышское и др. месторождения), Кавказ (Тырныаузское, Кафанское, Урупское месторождения) и др. За рубежом объектами подземной разработки являются месторождения полезных ископаемых с весьма разнообразными условиями (по форме и элементам) залегания полезных толщ, а также физико-механическими свойствами полезных ископаемых и вмещающих горных пород. Подземным способом разрабатываются месторождения железной руды в Швеции (Кирунавара, Мальмбергет, Гренгесберг), Канаде (Маклауд-Уэй-уэй), Франции (рудники бассейны Лотарингии); медных руд в США (Сан-Маньюэл), Канаде Джеко (Геко), Чили (Эль-Теньенте, Эль-Сальвадор); полиметаллических руд в Австралии (рудники "Брокен-Хилл", "Маунт-Айза"), США (Бюик, Флетчер, Вайбернем), Канаде (Салливан, Брансуик N 12, Кидд-Крик), Швеции (рудники "Булиден", "Лайсвалль-Бельвиксберг"); молибденовых руд в США (Клаймакс); вольфрамовых руд в KHP, США, Боливии; урановых руд в Канаде (Денисон, Нью-Квирк); алмазов в ЮАР (Премьер, Весселтон).

Предприятия по подземной переработке месторождений действуют практически на всей территории страны. При этом основные районы подземной переработки месторождений угля — Донецкий, Кузнецкий, Карагандинский, Печорский, Подмосковный, Львовско-Волынский, Кизеловский бассейны; железной руды — Криворожский бассейны Урал (Богословское и Высокогорское рудоуправления), Сибирь ("Шерегешский", "Абаканский", "Казский", "Таштагольский" рудники), KMA (Коробковское месторождение), Казахстан (Западный Каражал); марганцевой руды — Украина (Никопольское, Большое Токмакское месторождения), Грузия (Чиатурское месторождение); руд цветных металлов — Урал (Гайский комбинат, рудник "СУБР"), Казахстан (Джезказганское, Зыряновское. Иртышское и др. месторождения), Кавказ (Тырныаузское, Кафанское, Урупское месторождения) и др. За рубежом объектами подземной разработки являются месторождения полезных ископаемых с весьма разнообразными условиями (по форме и элементам) залегания полезных толщ, а также физико-механическими свойствами полезных ископаемых и вмещающих горных пород. Подземным способом разрабатываются месторождения железной руды в Швеции (Кирунавара, Мальмбергет, Гренгесберг), Канаде (Маклауд-Уэй-уэй), Франции (рудники бассейны Лотарингии); медных руд в США (Сан-Маньюэл), Канаде Джеко (Геко), Чили (Эль-Теньенте, Эль-Сальвадор); полиметаллических руд в Австралии (рудники "Брокен-Хилл", "Маунт-Айза"), США (Бюик, Флетчер, Вайбернем), Канаде (Салливан, Брансуик N 12, Кидд-Крик), Швеции (рудники "Булиден", "Лайсвалль-Бельвиксберг"); молибденовых руд в США (Клаймакс); вольфрамовых руд в KHP, США, Боливии; урановых руд в Канаде (Денисон, Нью-Квирк); алмазов в ЮАР (Премьер, Весселтон).

Подземная переработка месторождений известна ещё в глубокой древности (см. Горное дело). До Октябрьской революции 1917 подземная переработка месторождений в России была развита относительно слабо. Подземным способом добывали уголь в Донбассе, железную руду в Кривом Роге, руды меди, серебра и золота на Урале, полиметаллические руды на Алтае и в Казахстане. Бурение, отбойка и откатка производились вручную, подъём полезных ископаемых — при помощи конной тяги или в некоторых случаях с помощью парового привода. Месторождения разрабатывали небольшими шахтами и рудниками, принадлежавшими частным владельцам и иностранным акционерным обществам. После победы Октябрьской революции в развитии подземной переработки месторождений выделяются 4 основных этапа. Восстановительный период (1921-28) Советского государства стал для горнорудной и угольной отраслей промышленности одним из сложнейших этапов. Стволы шахт и рудников были большей частью затоплены, копры разрушены. Механизмы, имевшиеся в небольшом количестве, на этих предприятиях были изношены, не хватало квалифицированных рабочих. Однако, несмотря на огромные трудности, задача восстановления горной промышленности была решена. К концу восстановительного периода добыча угля в CCCP уже была выше на 22%, а добыча железных руд составила 70% соответствующего уровня 1913.

С начала периода индустриализации (1929-32) развернулась эксплуатация Тальбесского месторождения железных руд в Западной Сибири и Керченского месторождения в Крыму. Коренной реконструкции были подвергнуты рудники Кривого Рога и Урала. В эксплуатацию были введены новые месторождения марганцевой руды на Урале и в Западной Сибири. Были построены рудники по добыче медной руды на Урале и в Казахстане, "Ачисайский" полиметаллический рудник, "Тихвинский" бокситовый рудник, "Балейский" золотой рудник, рудники редких металлов. В 1933-38 была создана советская никелевая промышленность. На комбинате "Североникель" началась выплавка никеля из руд медно-никелевого месторождения Мончетундры. В 1938-39 в цветной металлургии были введены в строй новые крупные рудники, поставляющие сырьё для Южно-Уральского никелевого и Уральского алюминиевого заводов. В число действующих предприятий вошли Медногорский завод и "Блявинский" медный рудник. В эти годы построен вольфрам-молибденовый комбинат в Тырныаузе и другие предприятия по производству цветных, редких и драгоценных металлов. В годы довоенных пятилеток были достигнуты большие успехи в развитии угольной промышленности. Благодаря строительству новых шахт и коренной реконструкции существующего фонда на основе механизации и электрификации добыча угля подземным способом в CCCP в 1940 возросла по сравнению с 1928 в 4,53 раза. В угольной промышленности в 1940 зарубка и отбойка были механизированы на 94,8%, доставка в очистных забоях — на 90,4%, откатка (по грузообороту) — на 75,2%, погрузка в вагоны — на 86,5%. В горнорудной промышленности было почти полностью ликвидировано ручное бурение, осуществлена механизация погрузочных работ, подземной и поверхностной откатки, водоотлива, подъёма.

С начала периода индустриализации (1929-32) развернулась эксплуатация Тальбесского месторождения железных руд в Западной Сибири и Керченского месторождения в Крыму. Коренной реконструкции были подвергнуты рудники Кривого Рога и Урала. В эксплуатацию были введены новые месторождения марганцевой руды на Урале и в Западной Сибири. Были построены рудники по добыче медной руды на Урале и в Казахстане, "Ачисайский" полиметаллический рудник, "Тихвинский" бокситовый рудник, "Балейский" золотой рудник, рудники редких металлов. В 1933-38 была создана советская никелевая промышленность. На комбинате "Североникель" началась выплавка никеля из руд медно-никелевого месторождения Мончетундры. В 1938-39 в цветной металлургии были введены в строй новые крупные рудники, поставляющие сырьё для Южно-Уральского никелевого и Уральского алюминиевого заводов. В число действующих предприятий вошли Медногорский завод и "Блявинский" медный рудник. В эти годы построен вольфрам-молибденовый комбинат в Тырныаузе и другие предприятия по производству цветных, редких и драгоценных металлов. В годы довоенных пятилеток были достигнуты большие успехи в развитии угольной промышленности. Благодаря строительству новых шахт и коренной реконструкции существующего фонда на основе механизации и электрификации добыча угля подземным способом в CCCP в 1940 возросла по сравнению с 1928 в 4,53 раза. В угольной промышленности в 1940 зарубка и отбойка были механизированы на 94,8%, доставка в очистных забоях — на 90,4%, откатка (по грузообороту) — на 75,2%, погрузка в вагоны — на 86,5%. В горнорудной промышленности было почти полностью ликвидировано ручное бурение, осуществлена механизация погрузочных работ, подземной и поверхностной откатки, водоотлива, подъёма.

Вскоре после начала Великой Отечественной войны 1941-45 фашистами была временно захвачена территория Советской Украины, Кавказа — места сосредоточения значительной части общесоюзной добычи угля, железной, марганцевой, вольфрамовой руд. Однако созданные в годы довоенных пятилеток металлургическая и горнорудная базы на востоке страны (Урал, Сибирь) позволили обеспечить нужды фронта и тыла в продукции этих отраслей промышленности. Для бесперебойного снабжения металлургических заводов Востока железных рудой были расширены эксплуатационные работы на "Бакальском", "Гороблагодатском" и других рудниках. С пуском "Таштагольского" и "Одрабашского" рудников усилилось снабжение местной железной рудой Кузнецкого металлургического комбината. В военный период добыча марганцевых руд на востоке страны увеличилась в 3 раза. Значительные успехи были достигнуты в добыче руд для производства алюминия, никеля, олова, магния, молибдена. В послевоенный период восстановления народного хозяйства продолжалось дальнейшее ускоренное развитие подземной переработки месторождений за счёт достижений научно-технического прогресса.

На современном этапе развития отрасли, начавшемся в 50-х гг., на горнорудных и угольных предприятиях страны механизированы все основные процессы подземных горных работ: бурение, отбойка, доставка, подземная откатка, подъём и другие процессы (подробнее см. в ст. Шахта). В 60-х гг. произошли существенные сдвиги в основном процессе добычи угля, в очистной его выемке на пологих и наклонных пластах, составляющих 83% всех разрабатываемых пластов. Широкозахватные комбайны стали вытесняться более производительными — узкозахватными комбайнами и стругами, действующими в комплексе с механизированными крепями. Коренные изменения произошли и в технике подземных работ в горнорудной промышленности. На рудных шахтах с 50-х гг. стало применяться самоходное оборудование на бурении, заряжании скважин, погрузке, доставке горной массы и на вспомогательных процессах, что открыло возможность комплексной механизации подземных горных работ.

В изменениях, которые претерпевали системы подземной переработки месторождений, отражалось многообразие месторождений полезных ископаемых, средств и способов ведения горных работ. К концу 80-х гг. насчитывается свыше 200 основных систем и множество их вариантов с присущими им особенностями. Системы разработки отличаются одна от другой: видом и расположением подготовительных и нарезных выработок в массиве горных пород; направлением подвигания фронта очистной выемки относительно элементов залегания полезных ископаемых; состоянием образующегося в процессе выемки очистного пространства; построением и формой очистного забоя; количеством стадий очистной выемки; способами отбойки и доставки полезных ископаемых при очистной выемке. Опубликовано свыше 60 классификаций систем подземной переработки месторождений, работой над которыми занимались видные учёные в области горной науки Б. И. Бокий, А. М. Терпигорев, Л. Д. Шевяков, М. И. Агошков и др.

Основную классификацию систем подземной переработки месторождений можно разделить на 3 группы: системы подземной разработки угольных месторождений; системы подземной разработки рудных месторождений; общие классификации систем подземной переработки месторождений твёрдых полезных ископаемых (практического применения не получили). Наиболее распространённой в CCCP, несмотря на определённые недостатки, является отраслевая классификация систем подземной разработки каменноугольных месторождений Л. Д. Шевякова, основанная на признаке расположения подготовительных выработок и предложенная в 1933.

Отраслевая классификация Л. Д. Шевякова (с дополнениями): системы разработки без разделения на слои: сплошные — по простиранию, по восстанию (падению); столбовые — длинными столбами, короткими столбами, длинными столбами по восстанию (падению), щитовая; камерная; комбинированные — камерно-столбовая, парными штреками, сплошная с элементами столбовой, столбовая с элементами сплошной. Системы разработки с разделением на слои: горизонтальными слоями; наклонными слоями; поперечно-наклонными слоями; диагональными слоями; комбинированная с гибким перекрытием.

Отраслевая классификация Л. Д. Шевякова (с дополнениями): системы разработки без разделения на слои: сплошные — по простиранию, по восстанию (падению); столбовые — длинными столбами, короткими столбами, длинными столбами по восстанию (падению), щитовая; камерная; комбинированные — камерно-столбовая, парными штреками, сплошная с элементами столбовой, столбовая с элементами сплошной. Системы разработки с разделением на слои: горизонтальными слоями; наклонными слоями; поперечно-наклонными слоями; диагональными слоями; комбинированная с гибким перекрытием.

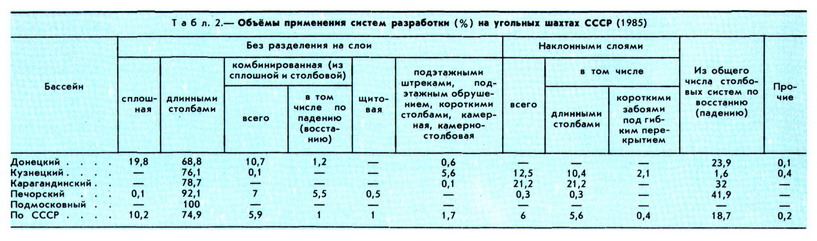

В области систем разработки основные задачи, решаемые в угольной промышленности CCCP: дальнейшая концентрация и интенсификация горных работ за счёт применения систем разработки длинными столбами (табл. 2), особенно тех её вариантов, которые обеспечивают постоянство длины лавы, обособленное проветривание мест выделения метана; рациональное размещение подготовительных выработок в толще пород и пласта; прогнозирование геологических нарушений для обеспечения стабильной работы комплексов очистных и очистных агрегатов; создание новых вариантов систем разработки и высокопроизводительных средств комплексной механизации, обеспечивающих выемку угля без присутствия рабочих в очистном забое (см. Безлюдная выемка); создание новых и усовершенствование существующих систем разработки мощных (особенно крутопадающих) пластов с закладкой выработанного пространства, преимущественно гидравлической; ведение горных работ на глубоких горизонтах с предварительной дегазацией пластов; управление массивом горных пород с поверхности до начала ведения горных работ с целью исключения внезапных выбросов угля и газа, горных ударов и пр.; внедрение мероприятий по обеспечению комфортных и безопасных условий работы.

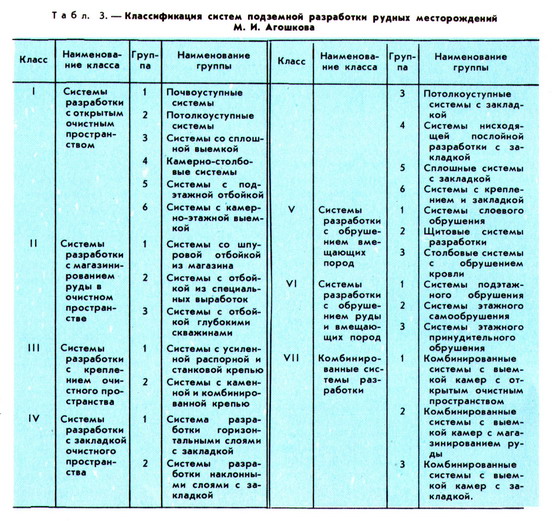

Исключительное разнообразие геологических условий, а также физические свойств горных пород обусловливает наличие заметно большего, чем на угольных месторождениях, числа систем подземной разработки рудных месторождений. Из значительного числа (свыше 20) классификаций систем разработки рудных месторождений в середине 80-х гг. сохранили ограниченное значение и в той или иной мере используются лишь 2-3. Все остальные не выдержали проверки практикой. Наибольшее признание получила классификация систем подземной разработки рудных месторождений М. И. Агошкова, созданная в 1949. Современная интерпретация данной классификации представлена в табл. 3.

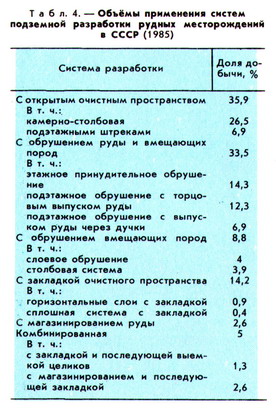

В общей добыче руды подземным способом наибольший объём приходится на системы разработки с открытым очистным пространством (табл. 4).

Объём мировой подземной добычи руды (кроме CCCP) по системам разработки распределяется (1984, %) следующим образом: системы разработки с открытым очистным пространством (46,8), в т.ч. камерно-столбовая система разработки (37,7), система подэтажных штреков (62,3); системы разработки с закладкой (23,8); системы разработки с обрушением руды и вмещающих пород (29,4), в т.ч. подэтажное обрушение с торцовым выпуском руды (39,4), этажное принудительное обрушение и этажное самообрушение (60,6).

Совершенствование существующих систем подземной разработки рудных месторождений заключается в их упрощении и увеличении параметров: высоты этажа и подэтажа, сечения выработок, ширины камер. Идёт оно также по пути внедрения высокопроизводительного самоходного оборудования, основными достоинствами которого являются эффективность и гибкость практически при любой системе разработки. При этом возможно увеличение параметров блоков. Например, в слоевых системах с закладкой применение самоходной техники привело к увеличению длины блока до 80 м и более. В результате в 2-2,5 раза снижен объём подготовительно-нарезных работ по сравнению с вариантом со скреперной доставкой. Для систем разработки с открытым выработанным пространством и систем с обрушением вмещающих пород характерным стало расположение восстающих на больших расстояниях друг от друга. При слоевых системах потребовалось создание резервных ёмкостей — рудоспусков, появилась подэтажная подготовка блоков и отдельных залежей. На всех рудниках, применяющих самоходное оборудование, значительно повысилась производительность выемочных участков. Производственная мощность рудника обеспечивается меньшим числом действующих очистных забоев и добычных участков. В 80-е гг. на многих рудниках CCCP стала широко использоваться вибрационная техника, которая позволила упростить конструкцию и уменьшить объёмы проходческих работ в днищах блоков, за счёт чего сократилось время подготовки блоков к очистной выемке, значительно увеличилась безопасность работ и повысилась производительность труда на выпуске руды.

Строительство подземного горного предприятия ведётся на основе проекта и в соответствии с графиками (в основном сетевыми), которые отражают последовательность выполнения и взаимоувязку отдельных видов работ, а также технологическая связь между ними. Укрупнённый комплексный сетевой график определяет продолжительность основных этапов строительства (организационно-технические мероприятия по подготовке к строительству, подготовительные и основные периоды строительства), последовательность и сроки строительства отдельных объектов, срок поставки технологического и вспомогательного оборудования, срок освоения подземным горным предприятием проектной мощности. В период основного строительства ведутся горно-капитальные работы по сооружению стволов, других вскрывающих и подготовительных горных выработок (см. Вскрытие месторождения), возводятся промышленные здания, обогатительные фабрики и др. (см. Технологический комплекс поверхности шахты), подготавливается первый горизонт (или два первых), обеспечивается возможность развития добычи полезных ископаемых на полную проектную мощность.

Основные производственные (технологические) этапы подземной разработки вскрытого месторождения полезных ископаемых или его части — подготовка горных пород к выемке (см. Подготовка шахтного поля), отделение горных пород (или полезных ископаемых) от массива и выдача их на транспортные выработки (см. Очистные работы), транспортирование горной массы на поверхность шахты (см. Шахтный транспорт), первичную переработку горной массы (см. Обогащение полезных ископаемых), размещение пустых пород в выработанном пространстве или в отвалах (см. Породный отвал). Кроме основных технологических процессов, на шахтах выполняются вспомогательные работы. Все производственные процессы объединяются в единую технологическую схему горнодобывающего предприятия. Продолжительность подземной переработки месторождений, а также и срок службы подземного предприятия зависят от минимальной обеспеченности запасами, выявленными в результате детальной разведки, при соблюдении их необходимых соотношений по категориям. В зависимости от вида добываемых полезных ископаемых и производственной мощности подземных горных предприятий установлены минимальные сроки их существования: шахты чёрной металлургии — 20-25 лет; крупные ГОКи — не менее 40 лет; крупные предприятия по добыче алюминиевого сырья, медной, свинцово-цинковой и никелевой руд — 30-40 лет; крупные предприятия по добыче руд и производству концентратов вольфрама, молибдена, олова, а также ртути — 20-30 лет; золоторудные предприятия — 15-20 лет; небольшие предприятия, эксплуатирующие богатые месторождения руд некоторых металлов, золота и ценных видов неметаллического сырья — 5-10 лет. Более конкретные сроки минимальной обеспеченности разведанными запасами горнодобывающих предприятий устанавливаются технико-экономическим расчётом. Прекращение подземной переработки месторождений и ликвидация подземного горного предприятия производится, как правило, только после полной отработки или списания балансовых запасов месторождения и при отсутствии перспектив их прироста.

Эффективность подземной переработки месторождений оценивается системой технико-экономических показателей — общих (прибыль, рентабельность, ценность и качество основных и сопутствующих компонентов) и специфических (см. Себестоимость продукции, Капитальные вложения, Производительность труда, интенсивность Годового понижения работ, способ вскрытия и др.).

При подземной разработке месторождений основное внимание уделяется безопасности ведения работ, для чего в обязательном порядке разрабатываются организационные и технические мероприятия, способствующие созданию безопасных условий труда и ликвидации случаев травматизма (см. Безопасность труда).

Перспективы подземной переработки месторождений связаны с оптимизацией параметров горных работ и оборудования, применением техники непрерывного действия, комплексным использованием добытой горной массы, переходом на большие глубины, широким использованием автоматизированных систем и методов управления, созданием малоотходных и ресурсосберегающих технологий.